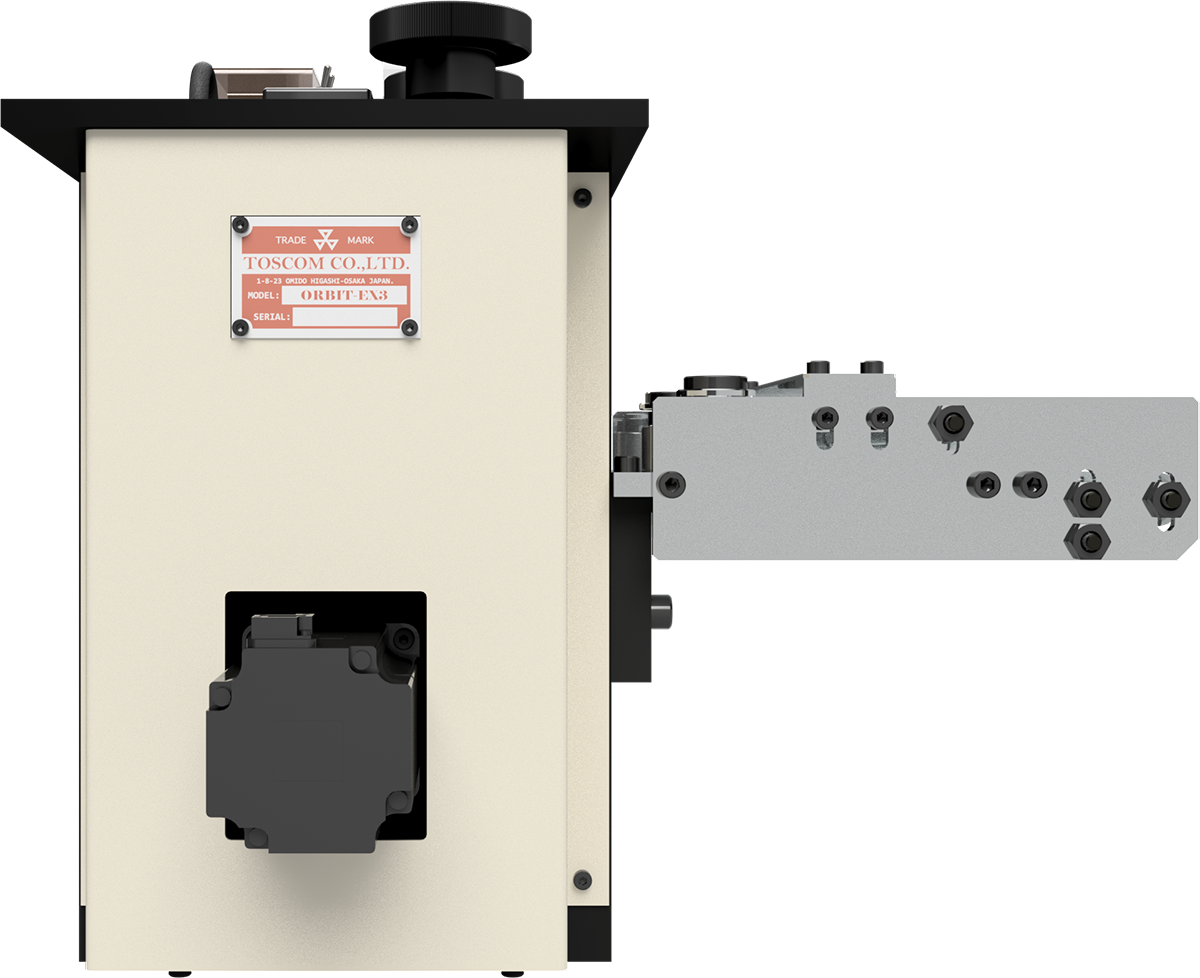

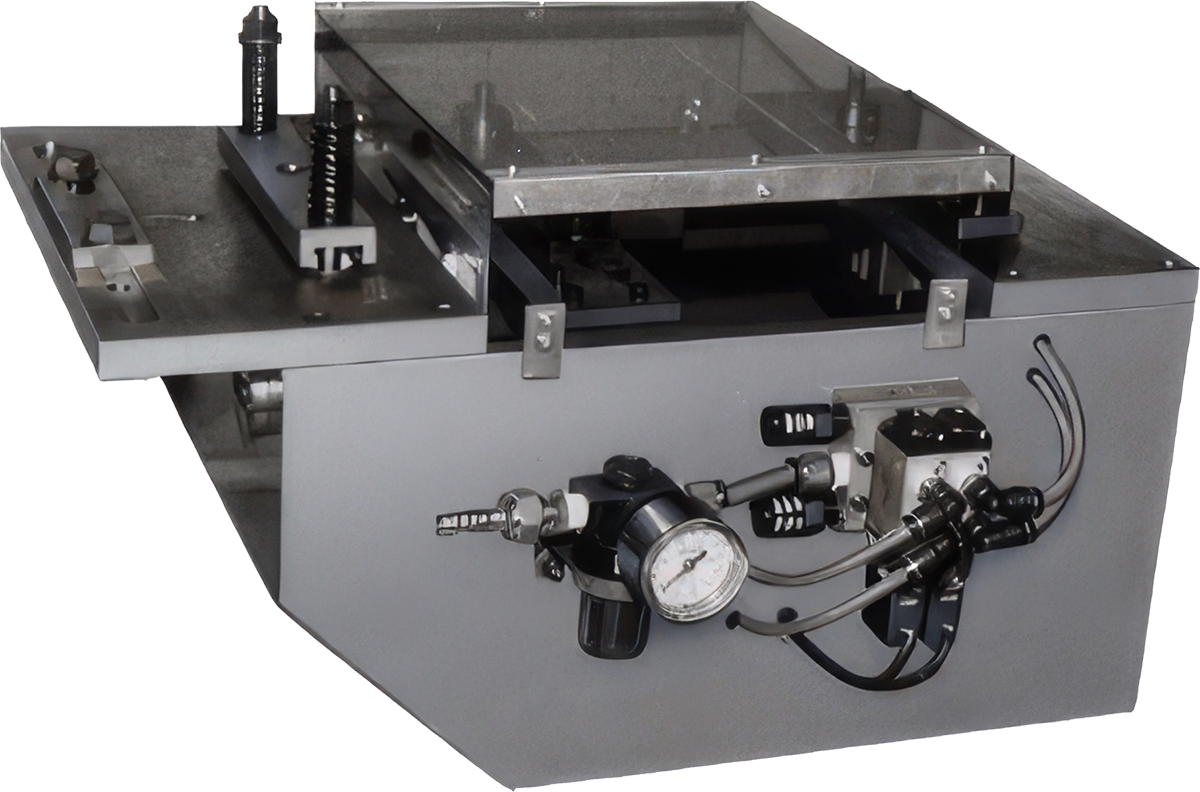

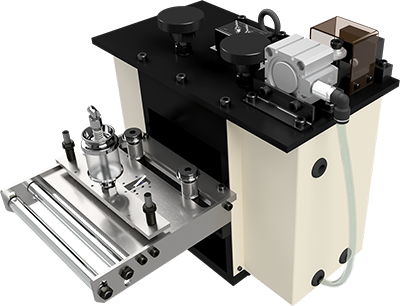

ORBIT-EX3

概要

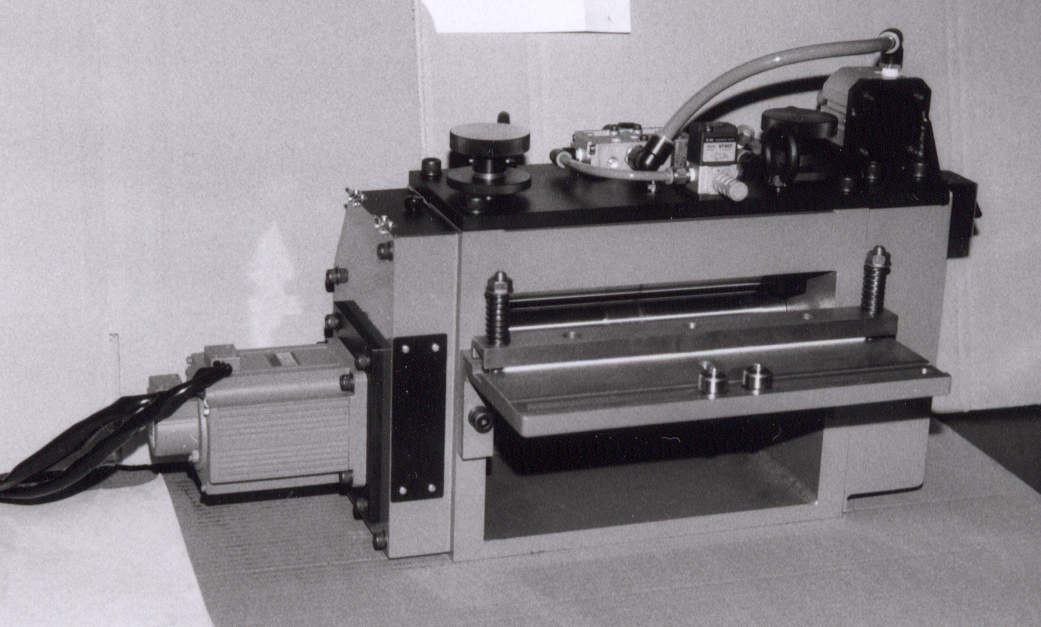

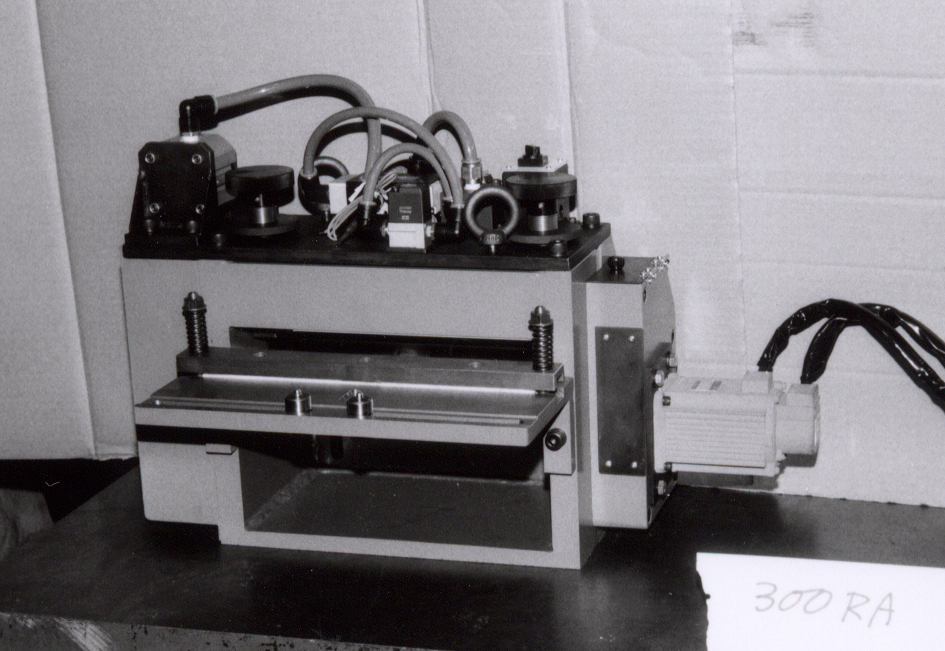

プレス加工材料をプレス機械へ高速・高精度に送るNCロールフィーダー(NC送り装置/材料搬送機械)です。

特徴

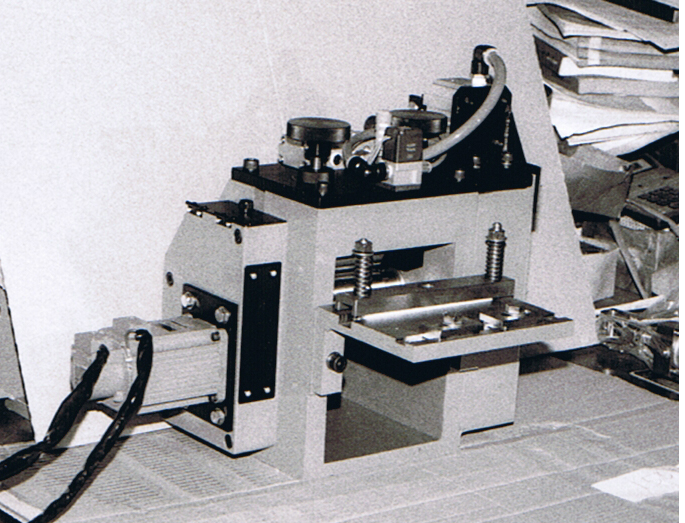

当社プレス機械で確立された高速材料送り装置(ORBIT-EX2)を継承した新モデルです。

本機150mm幅タイプにおいて、上下ロールの互いの接触幅を100mm、左右25mm非接触にすることにより100mm~150mmの幅の広いフープ材等の送りにも直進性が向上しています。

制御盤は性能別にスタンダードモデル(高速)とハイエンドモデル(超高速)をご用意しています。

サーボモーターは薄板材料送りを中心とした標準モーターと、幅や厚みのある重量級の材料も無理なく円滑に送る強力なハイパワーモーターからお選びできます。

高剛性アルミ合金フレームを採用し、旧モデルの本体強度を保持したまま重量が大幅に軽減され本体の運搬や取付け作業の軽減・海外への輸送コストも削減できます。

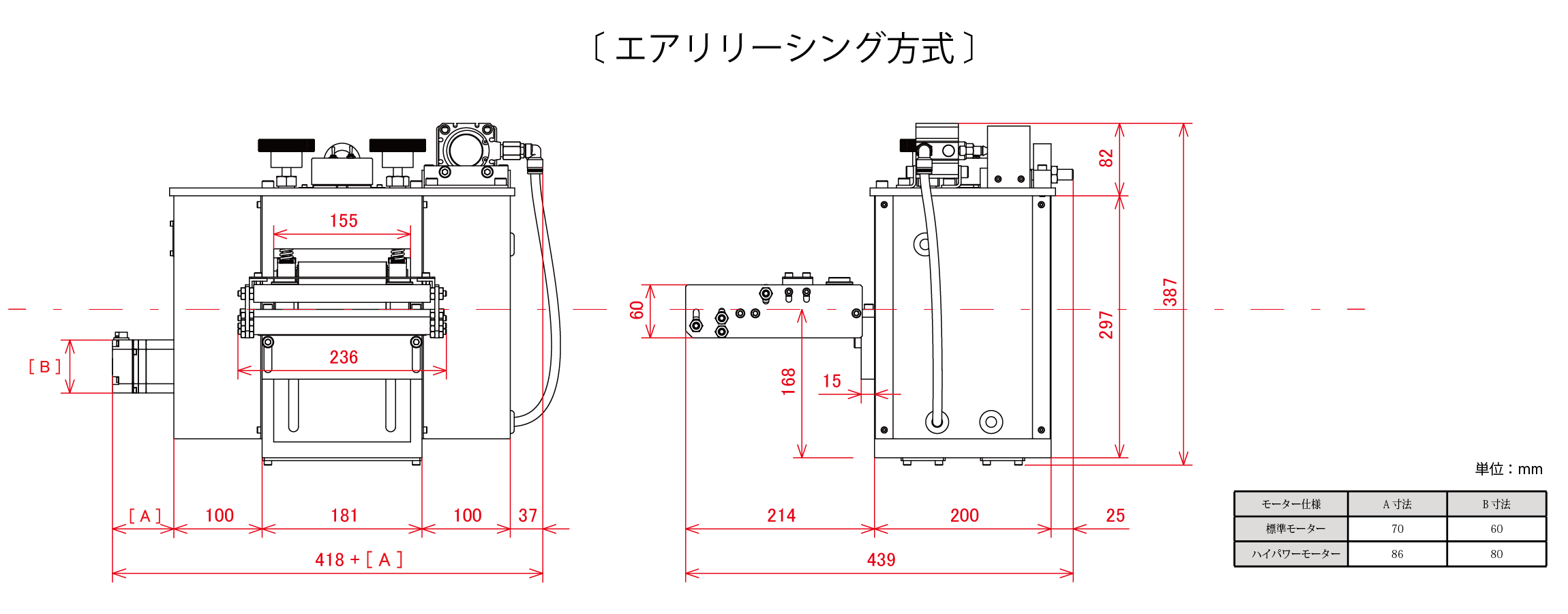

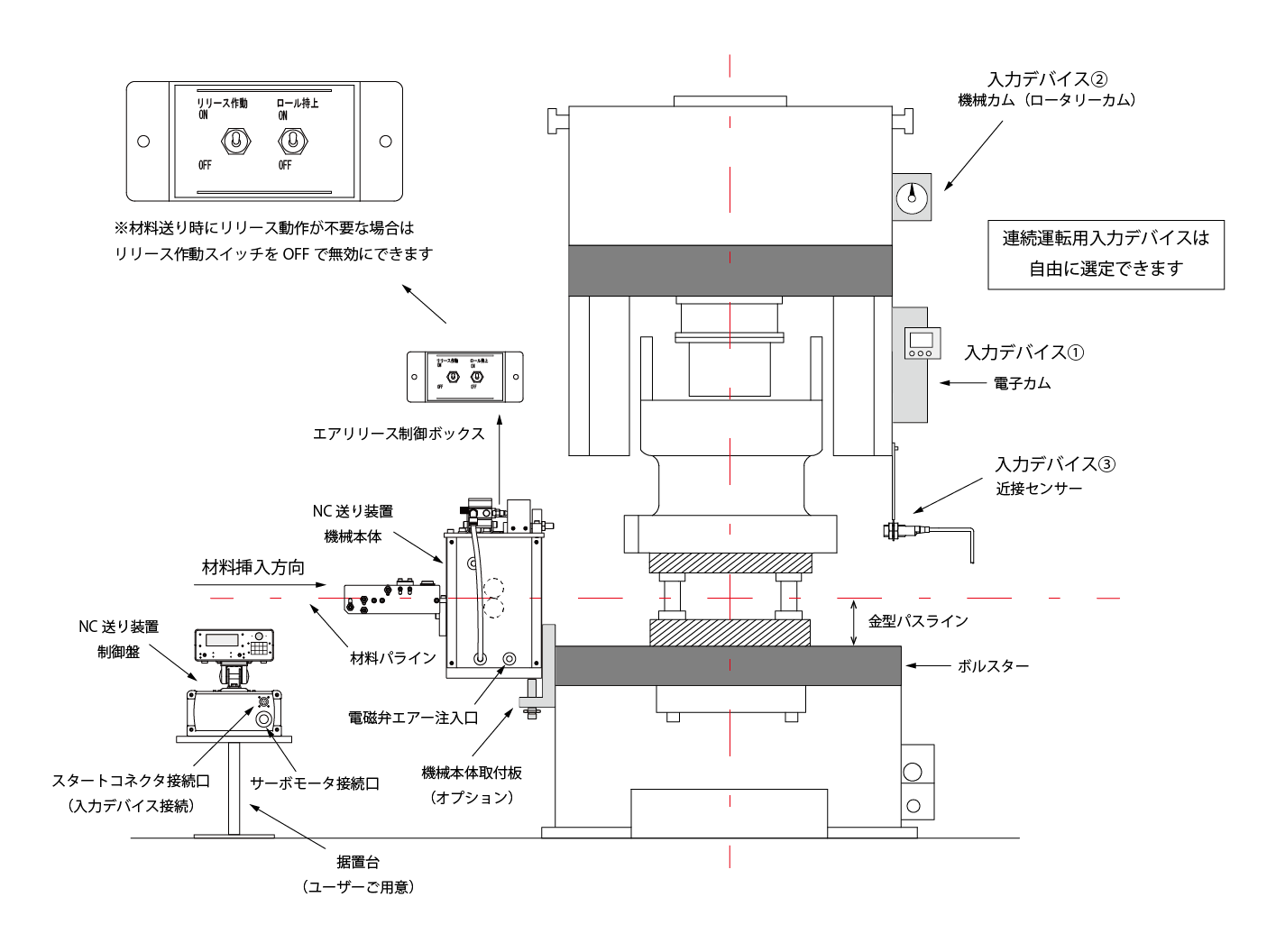

エアコンプレッサーを使用してリリース動作を行うタイプです。

リリース動作のタイミングは、プレス機のクランク角度計に内蔵しているリレーまたは電子カムから出力された信号によりリリースするためタイミングの調整が容易です。

プレス機の構造上によりメカリリーシング方式で使用するドライバ(タタキ棒)の取付けが困難な場合や、プレス機の性能が600SPM以下の場合など一般的なプレス加工の材料送りにはこの方式が最適です。

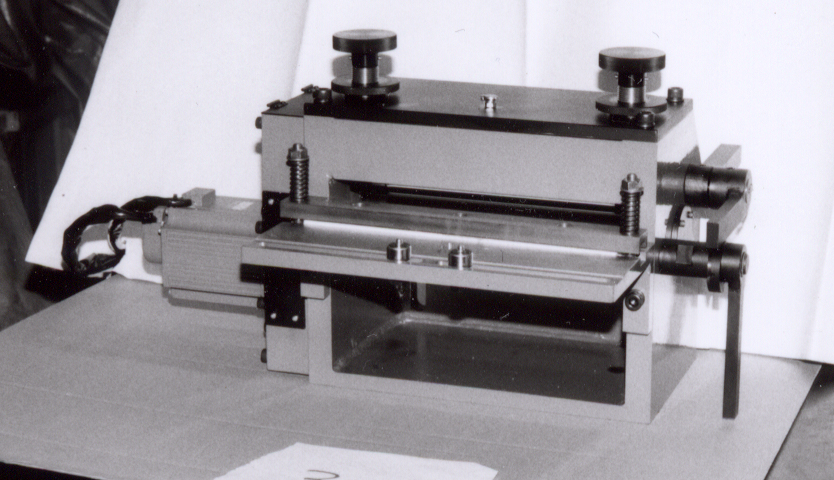

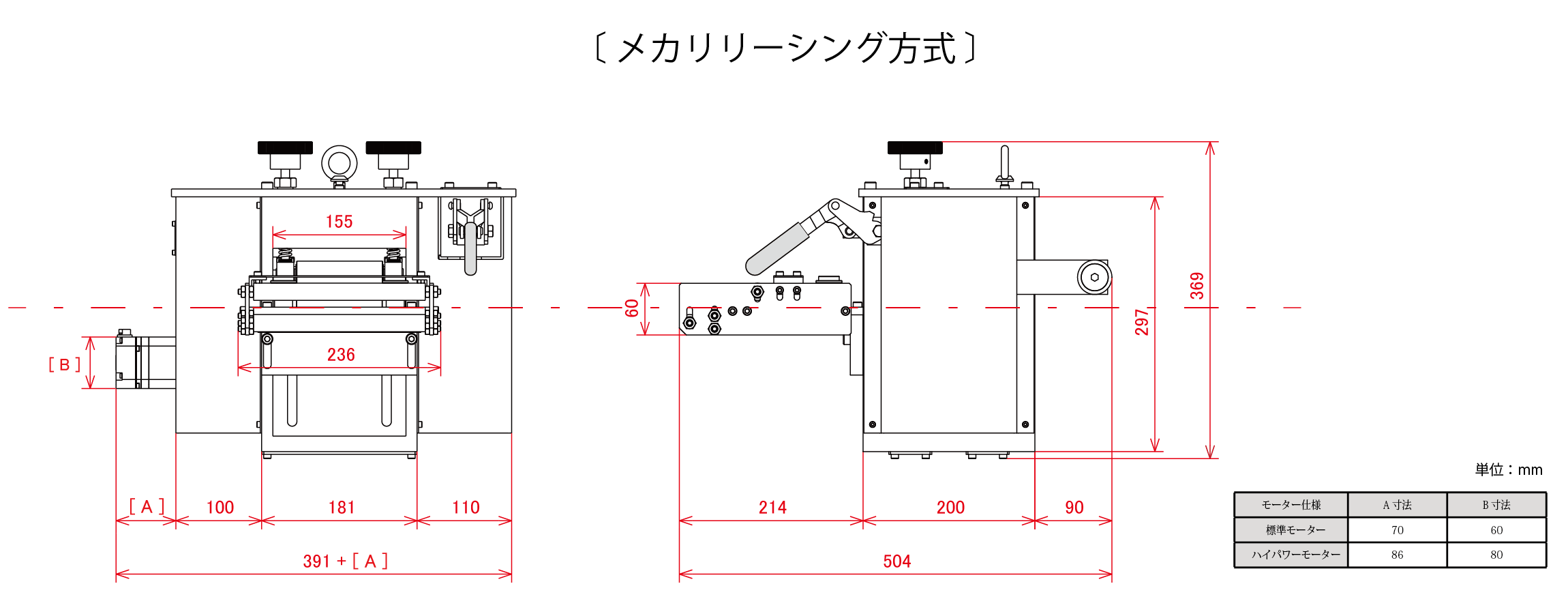

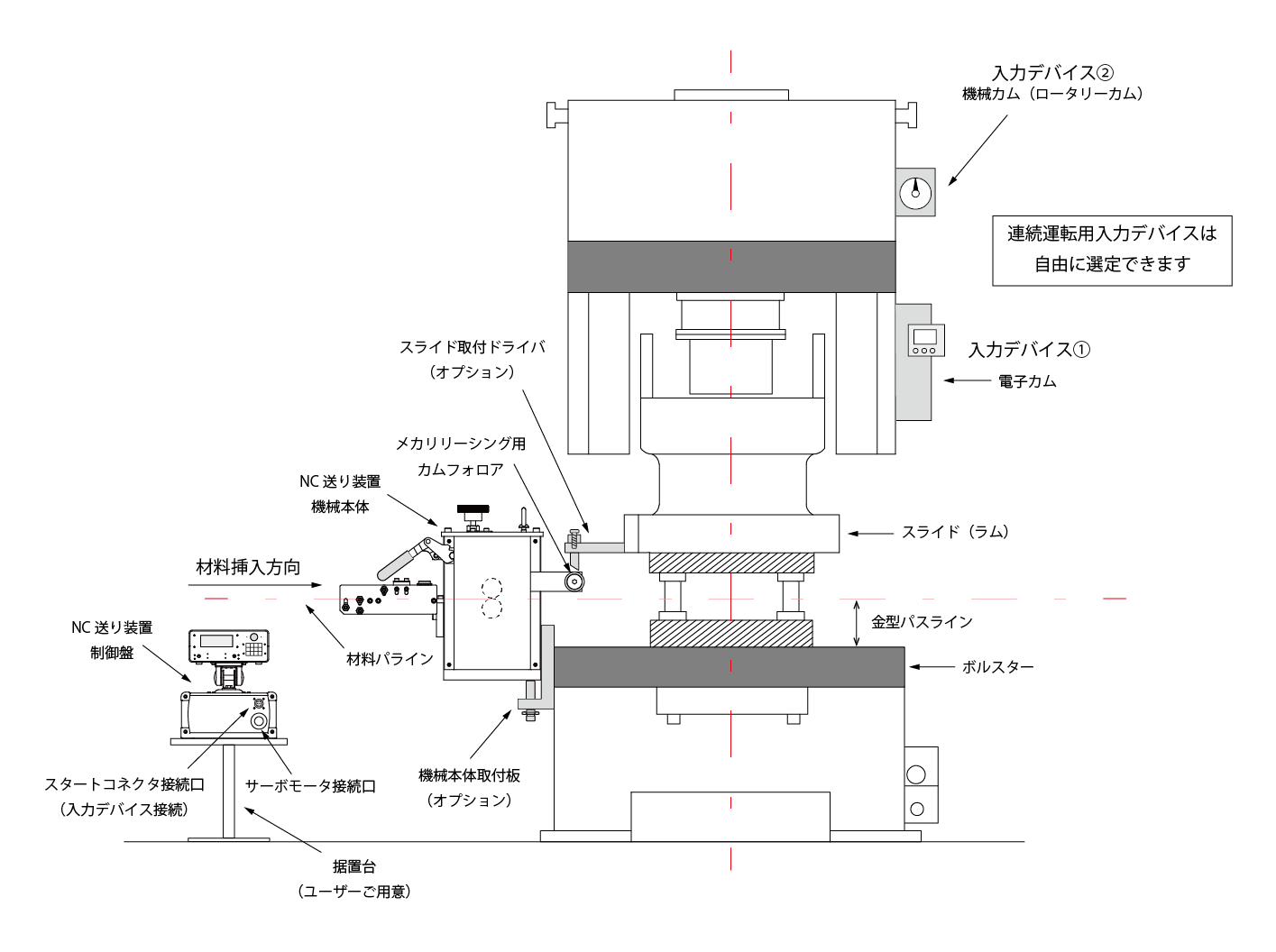

プレス機のスライド(ラム)に取付けたドライバ(タタキ棒)をスライド降下時に本機後部から突き出たリリーシングアームを押し下げる事によりリリース動作を行うタイプです。

本機のリリーシングアームとプレス機のスライドに取付けたドライバがスライドの降下と完全に同期するため、プレス機の高回転域でもリリース動作が完全に追従します。

プレス機を低速回転域で運転する場合やクランク工程長さが短いショートストロークプレス機、リリーシングがタイミング角度の精度を要する精密金型や90°狭角を要する金型構造の場合にも容易に調整できる利点があります。

1984年に初号機ORBIT-5000を発売し、ORBIT-EX・ORBIT-EX2・ORBIT-EX3と完成形へ進化しました。

板厚の厚い材料でも高速・高精度に送る独自メカ構造の更なる進化、モーターの連続高負担運転に対応した冷却構造、メンテナンス性など現場のお客様からのご提案や問題点の改善も行っています。

長年のNCロールフィーダー(NC送り装置)の設計・製造技術や経験により超高速回転時における回転バランス、慣性力(イナーシャ)に配慮した設計がなされ超高速回転においても高精度送りを可能にします。

本シリーズは当社の主力製品であり、中小企業様から大手企業様まで大多数の納入実績があるため、安心してご導入頂けます。

本機NC送り装置「ORBIT-EX3」は一般販売を行う前に、弊社ユーザー様である大手プレス加工会社様に2019年から販売に至るまでモニターとしてご協力をいただいております。

そして実際に常時ご使用いただき高評価を頂きましたので、ORBIT-EX3を2023年9月から販売を開始いたしました。

-

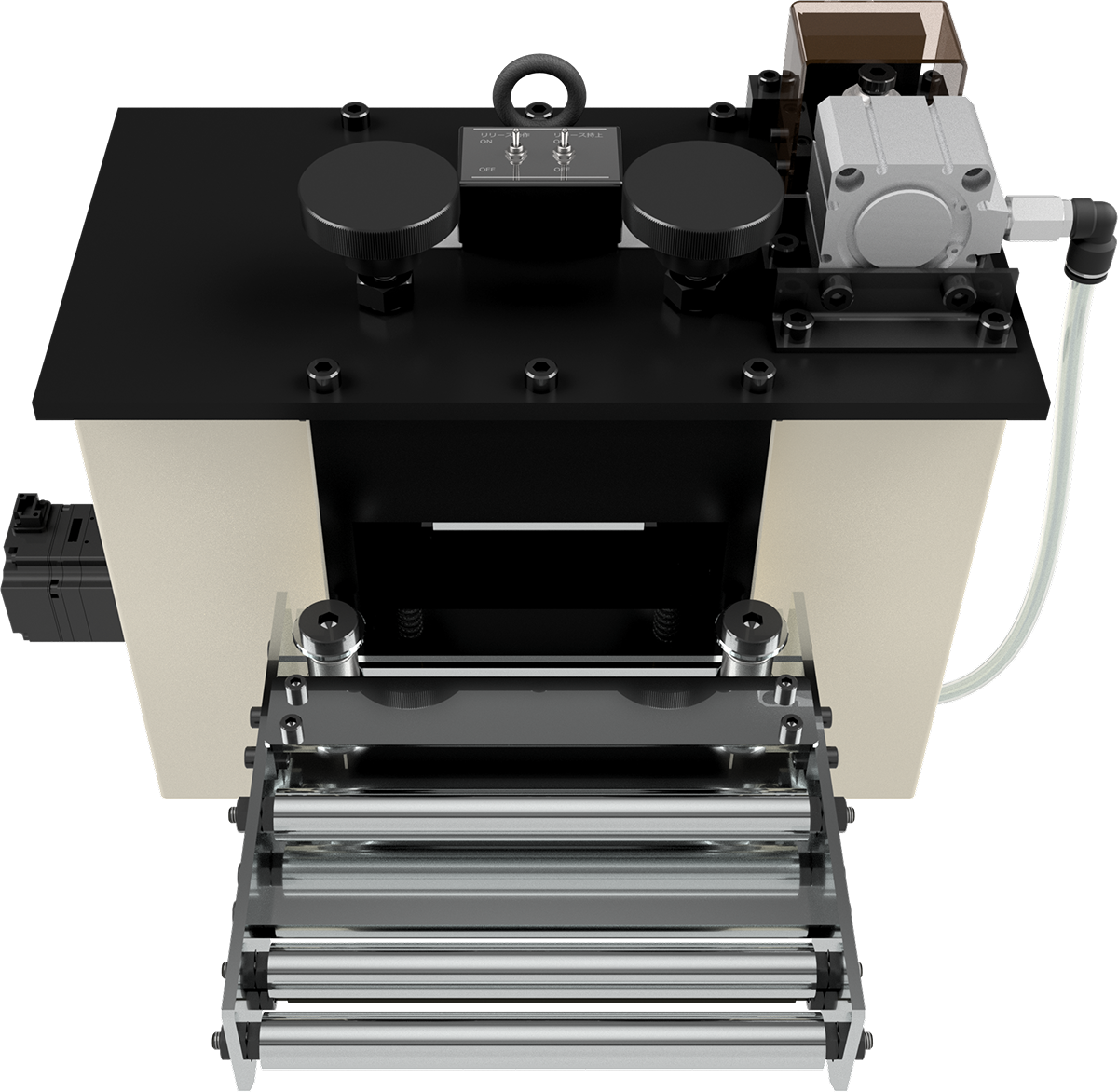

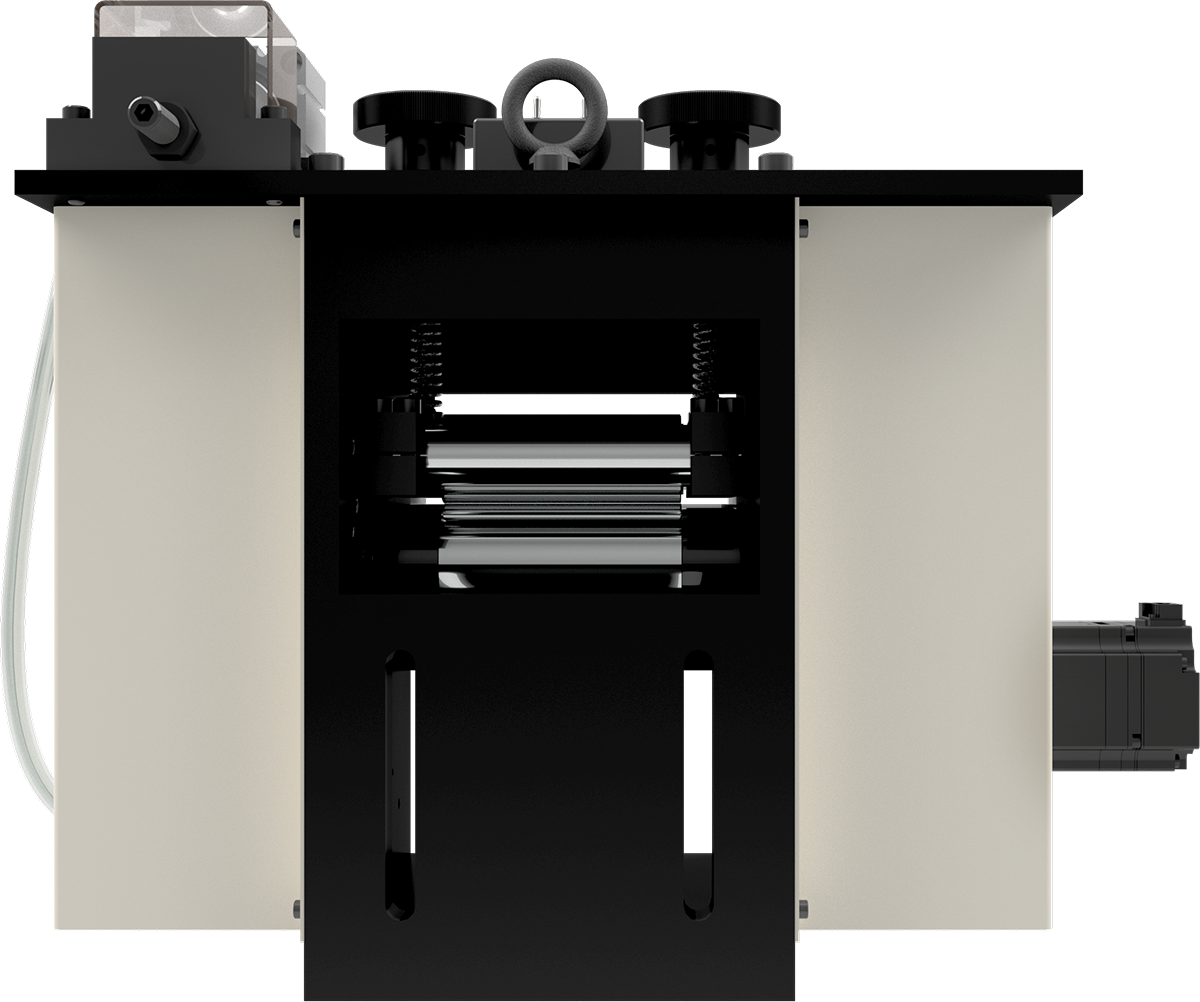

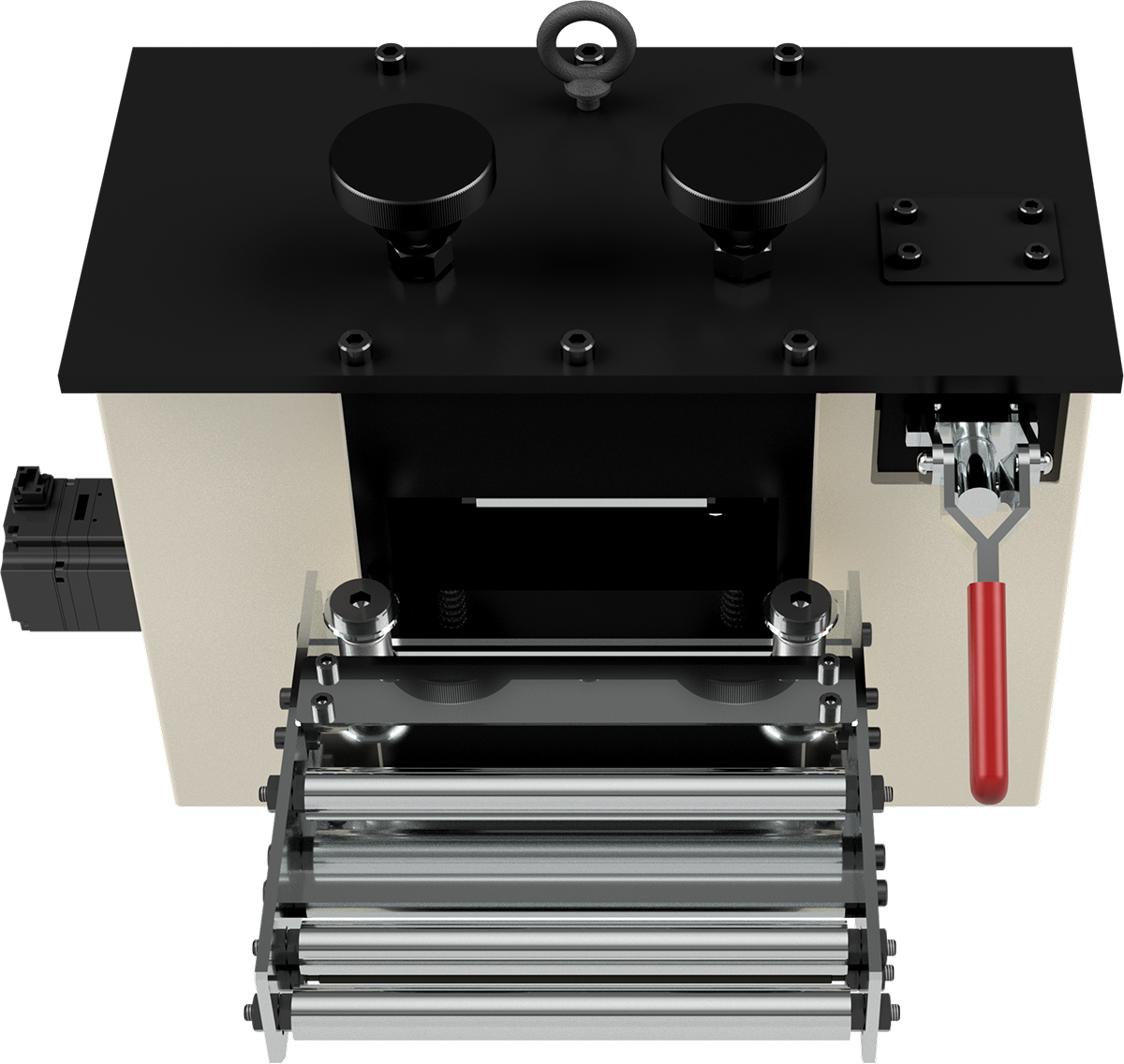

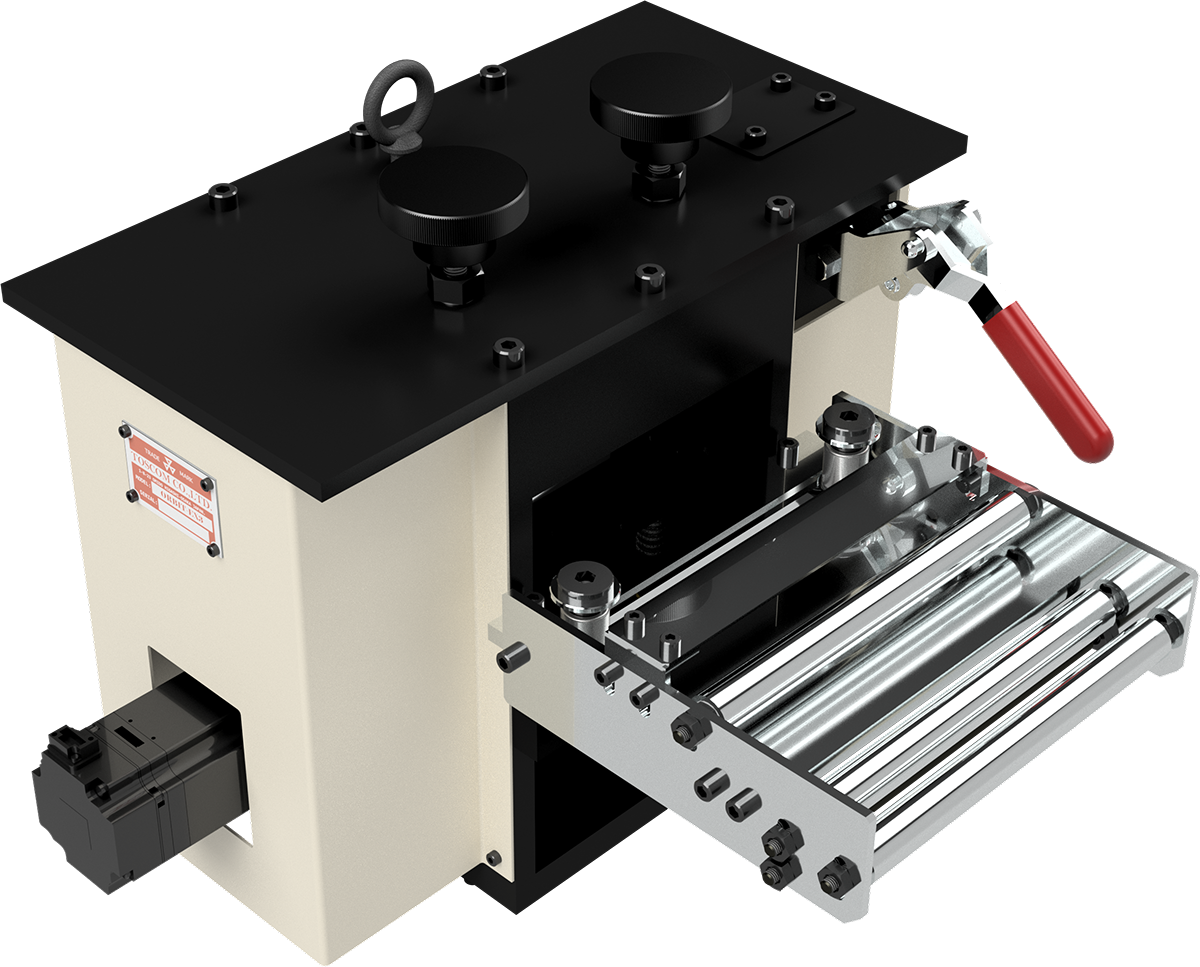

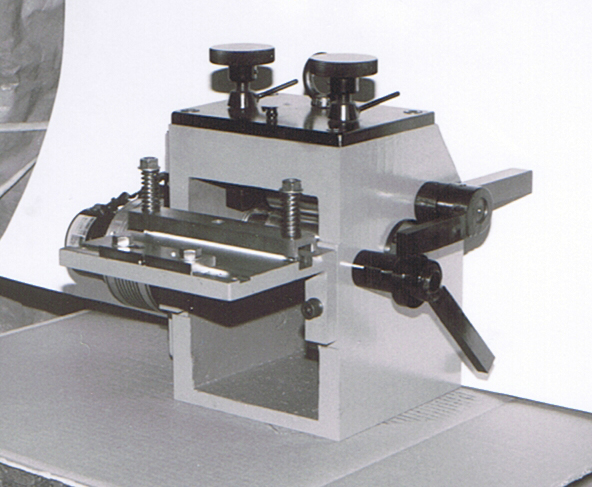

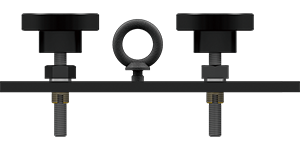

二点加圧力調整ハンドル

材料ガイドのカムフォロワで材料幅を固定した後に、左右並列の二つのハンドルでローラーを交互に押さえ無段階に調整することによりプレス金型へ向かう材料が左右に蛇行したり材料ガイドから逸脱する事を防止し直進性をより確保します。

-

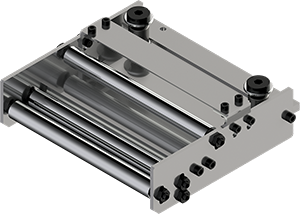

独自歯車機構

タイミングベルトを使用しない歯車構成で常に高精度送りを確保します。

当社独自の機構を有する歯車構成により歯車同士のバックラッシュが発生しないため、パイロットピンが使用できない極薄物材料の送りにも高精度ピッチ送りに対応します。(特許出願中) -

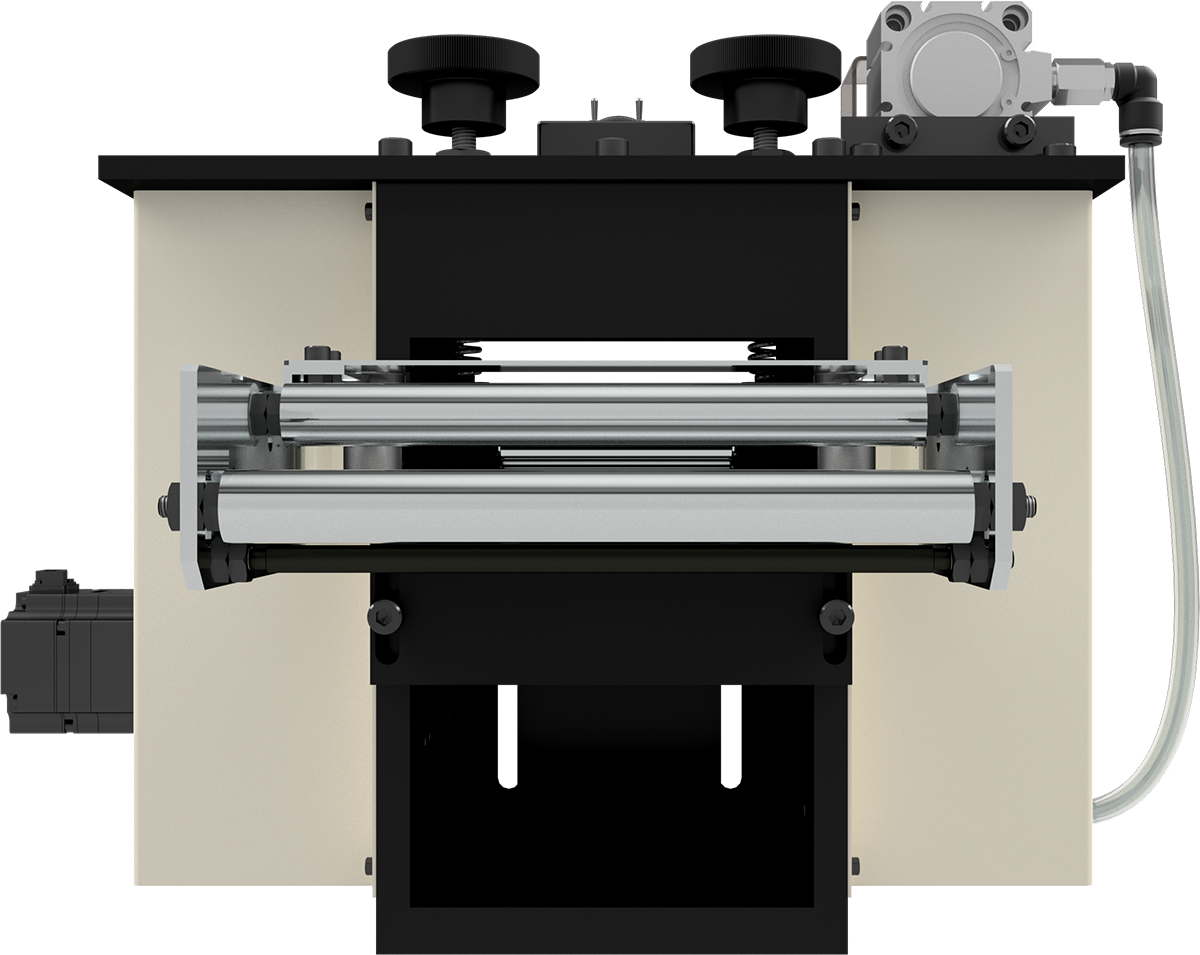

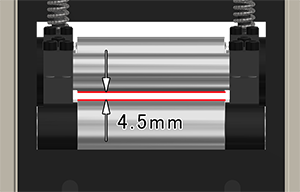

最大4.5mmリリース幅

ロールのリリースは最大で4.5mmまで持ち上がり、上下ロールのガタつきも発生しないので、薄板材料だけでなく厚板材料にも高精度に安定して送る事が出来ます。

-

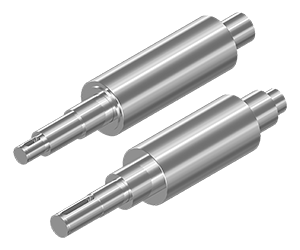

上下ミクロン仕上げロール

S45Cの高周波焼き入れと1000分代のミクロン研磨仕上げにより高精度・高耐久で長期稼働でも材料を正確に送り続けます。

-

材料を双方向に搬送する

本機はプレス機へ材料を送るだけでなくプレス機から打抜いた材料を引っ張り出す、引っ張り送りとして利用する事も可能です。

送り方向は制御盤から設定できます。(標準搭載) -

材質や厚みを選ばない

本機で搬送できる材料は金属はもちろん樹脂・木材・ゴム・紙・フィルム等の搬送も可能です。

厚みは0.01mm~最大4.5mmまで可能で、あらゆる材料送りに柔軟に対応できます。 -

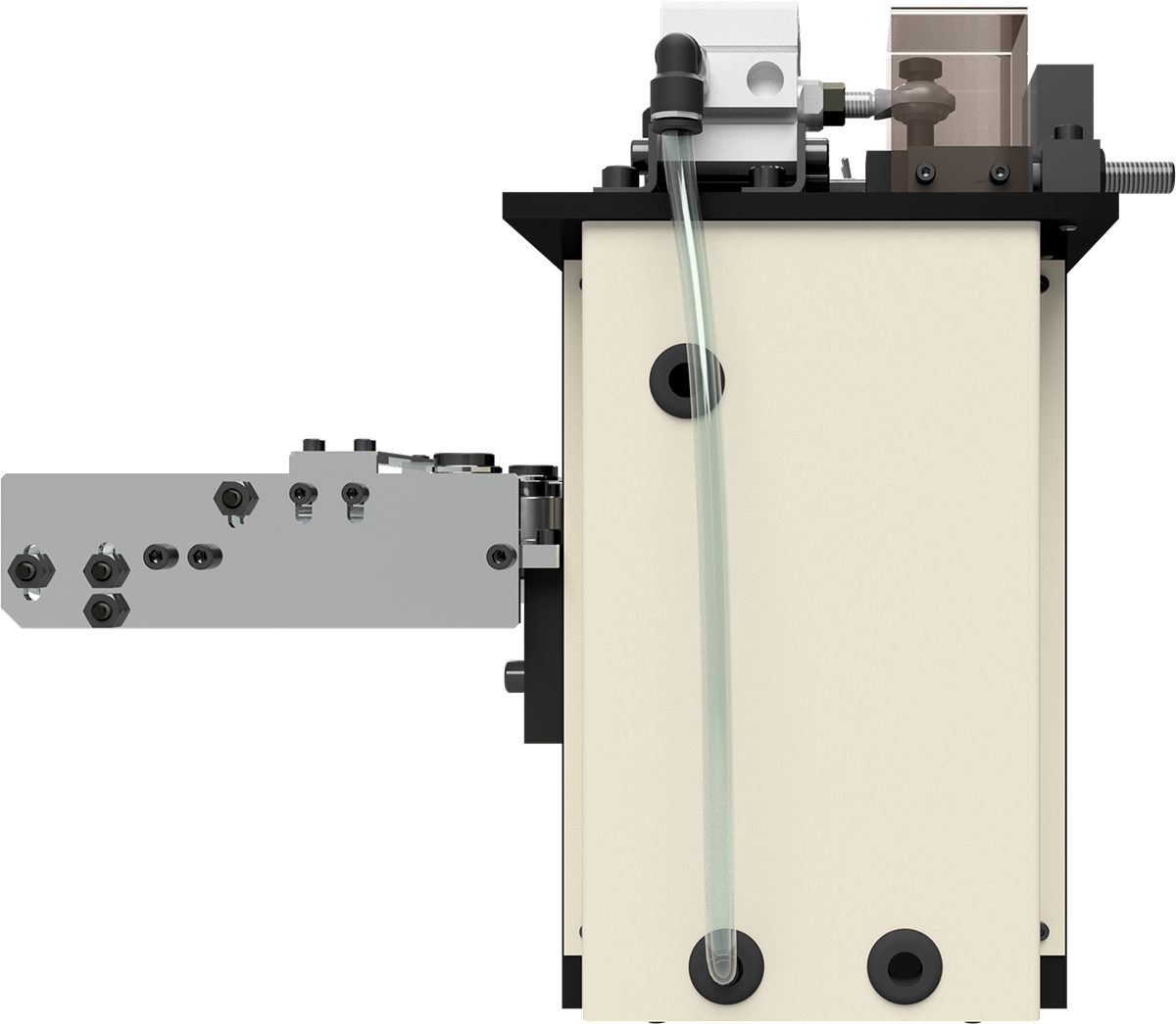

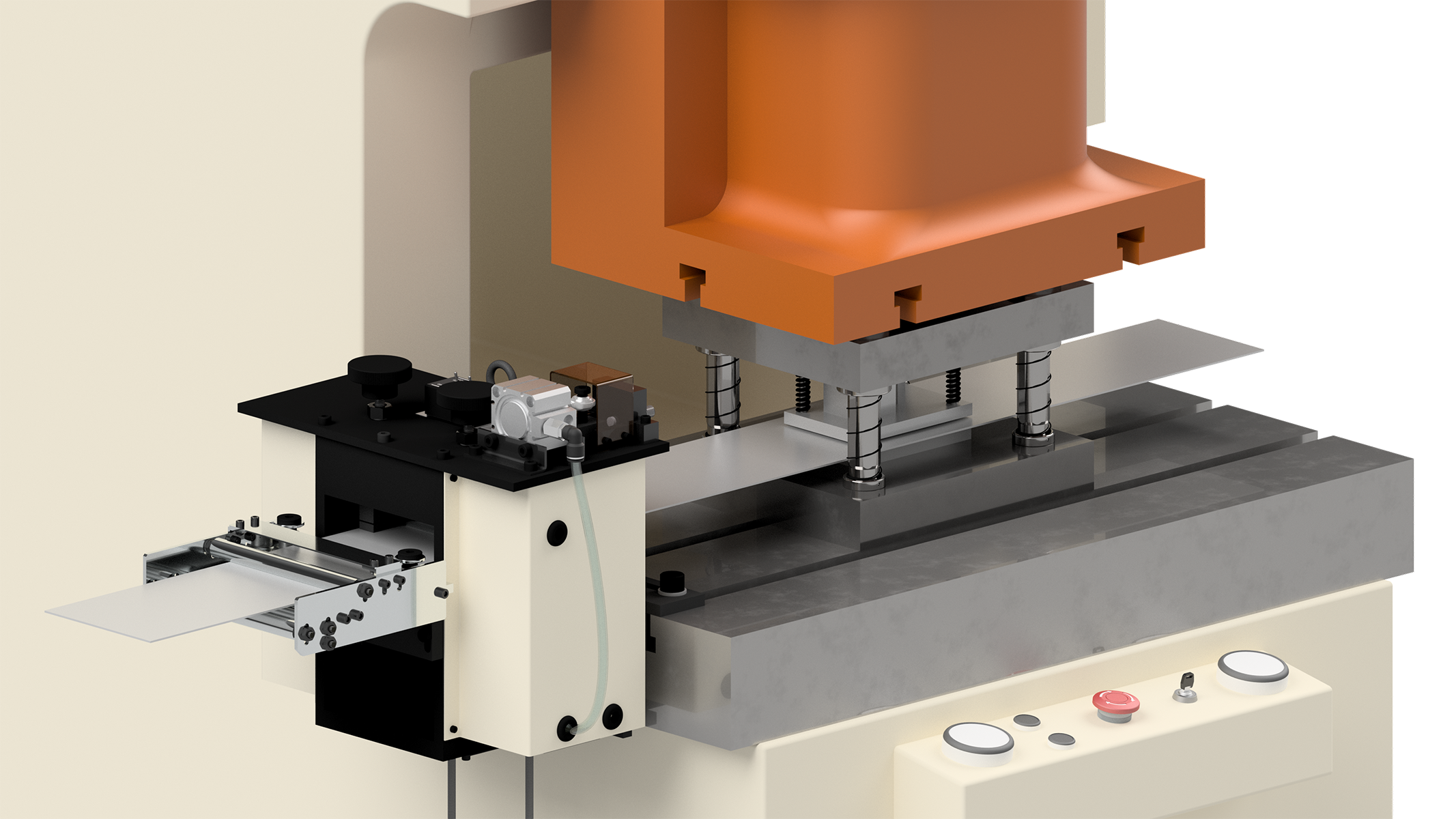

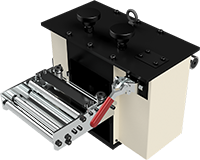

新構造材料ガイド

独自のカムフォロワにより材料の弾みや踊りを防止し安定して金型へ送ります。

前方の二本のローラーは50度の無段階角度調整が可能で材料の厚さによって平行ガイドから傾斜ガイドへ自由な形に使い分ける事が出来ます。

上部の平板は材料切れセンサー等の取付板として使用できます。 -

簡単メンテナンス

本体の新設計構造により本体を簡単に分解でき、日頃の定期メンテナンスが容易に行えます。

また上下ロールは汎用ベアリンホルダーの採用により現場で交換が可能でその日に再稼働ができます。 -

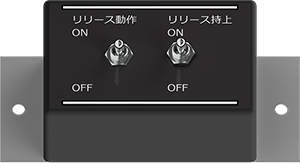

便利なリリーススイッチ(エアリリース方式)

エアリリース方式は本体上部のエアリリース制御ボックスで自動・手動のリリース制御が行えます。

右側スイッチ:材料を手動で挿入する際などにロールを持ち上げます。

(プレス加工時の連続送りや単発(ワンショット)送りの時は「OFF」にします)

左側スイッチ:カムからの信号を受け指定のプレス送り角度でリリースします。

(薄板材料などを送る場合でリリース動作が不要な場合には「OFF」にします) -

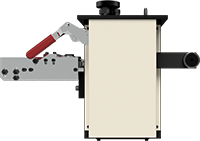

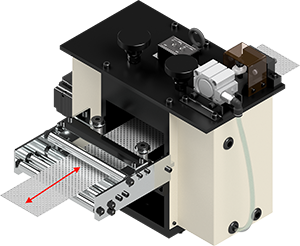

リリース幅の調整機構(エアリリース方式)

エアリリース方式は赤色で示されたストッパーボルトの位置を変更する事で青色で示されたリリース解放用レバーのストローク長さを調整できます。

薄板材料など少ないリリース幅(揚程)で十分な場合はストローク長さを短くするとリリース時間を短縮できるので、より高速に送る事が出来ます。

プレス材料の引張送りの使用ではリリース幅をゼロにする事により効率よくスムーズに送る事ができます。 -

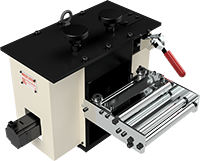

手動レバーによる材料出入れ(メカリリース方式)

メカリリース方式は機械式リリース方式とも呼ばれ、送り材料の出入れの際に赤いレバーを上方向へ引き上げる事により上ロールが持ち上がり材料の挿入ができます。

-

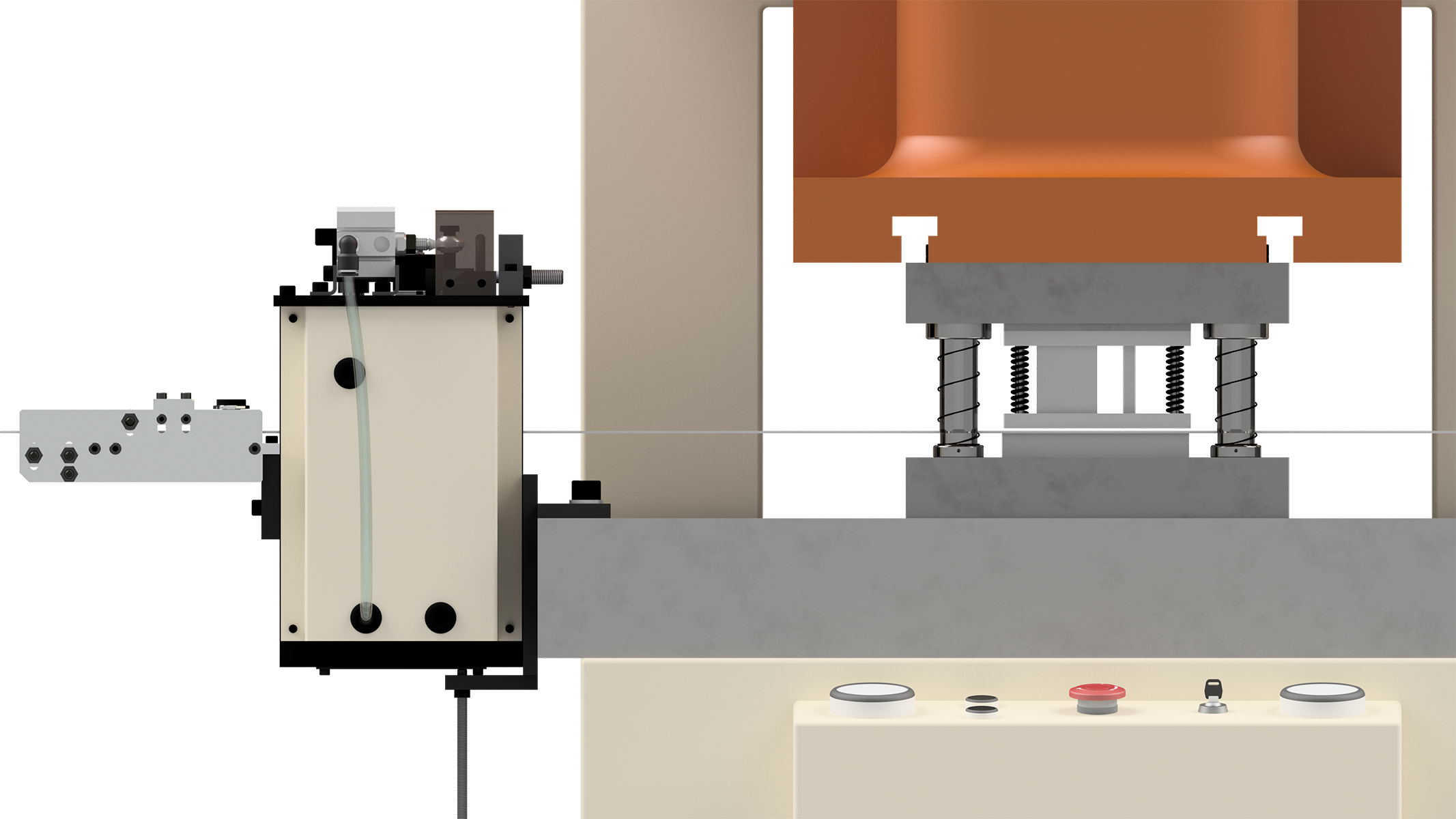

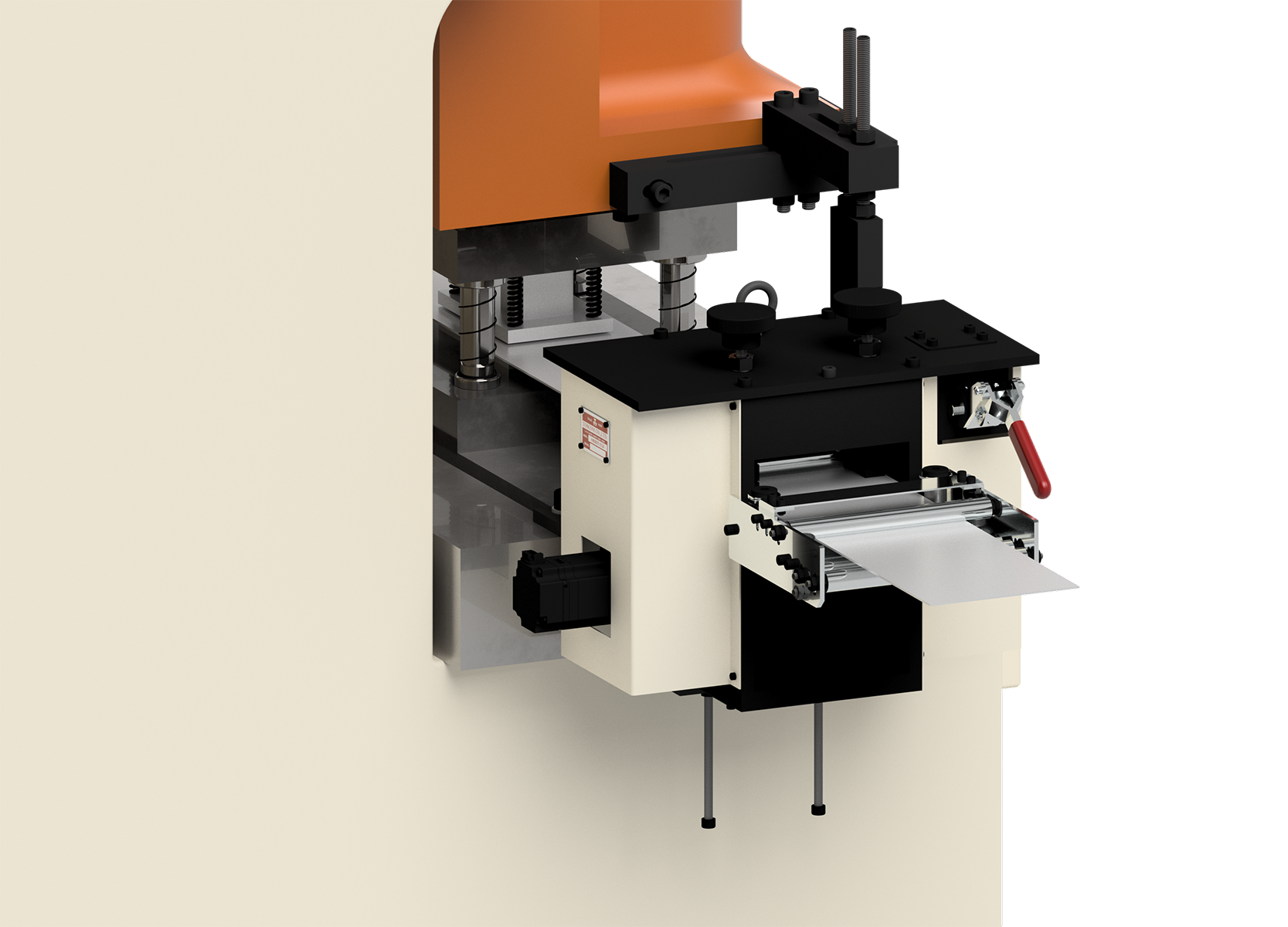

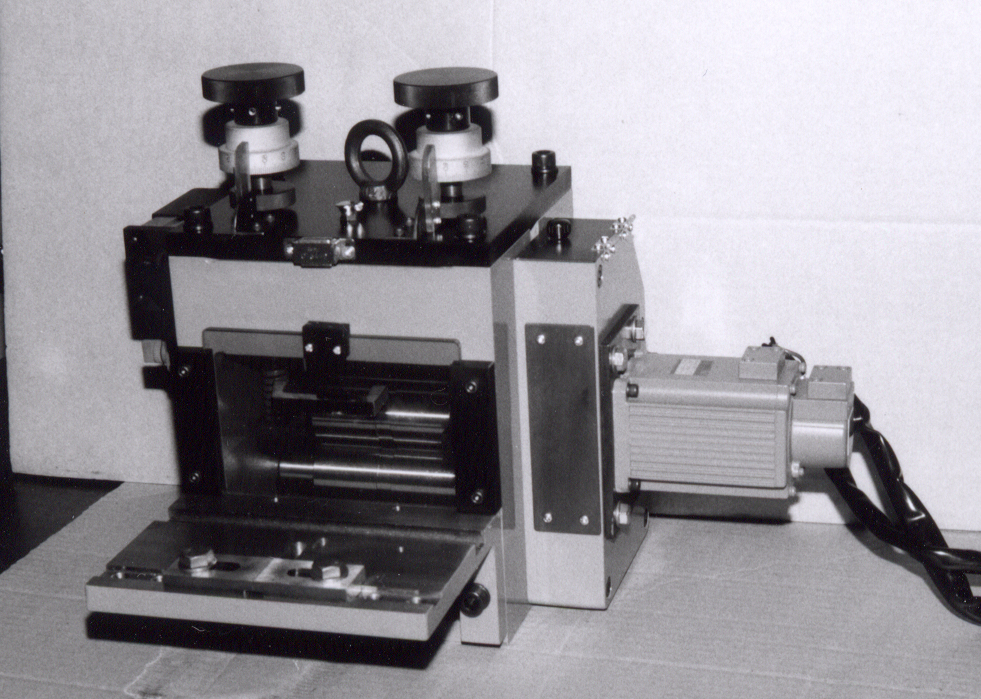

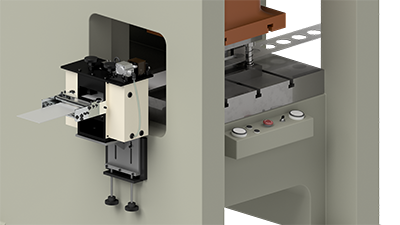

リリーシングの完全同期(メカリリース方式)

メカリリース方式は青色で示されたドライバ(タタキ棒)をプレスのスライド(ラム)に取付け、赤色で示されたリリーシングアームをスライド降下時に押し下げる事で上ロールが持ち上がりリリースします。

これによりプレスのスライド降下タイミングと完全に同期するため超高速送りやプレスのタイミング角度が要求される現場で威力を発揮します。

用途例

- 金属のプレス材料搬送

- 樹脂のプレス材料搬送

- ゴムのプレス材料搬送

- 木材のカット材料搬送

- 紙のプレス材料搬送

- フィルムのプレス材料搬送

- 電子部品関連のプレス材料搬送

- 上記の端材(スケッチ材)及びフープ材の高精度・超高速搬送

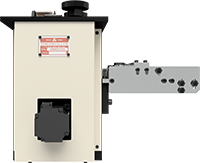

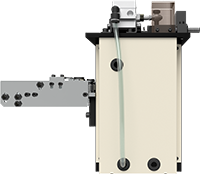

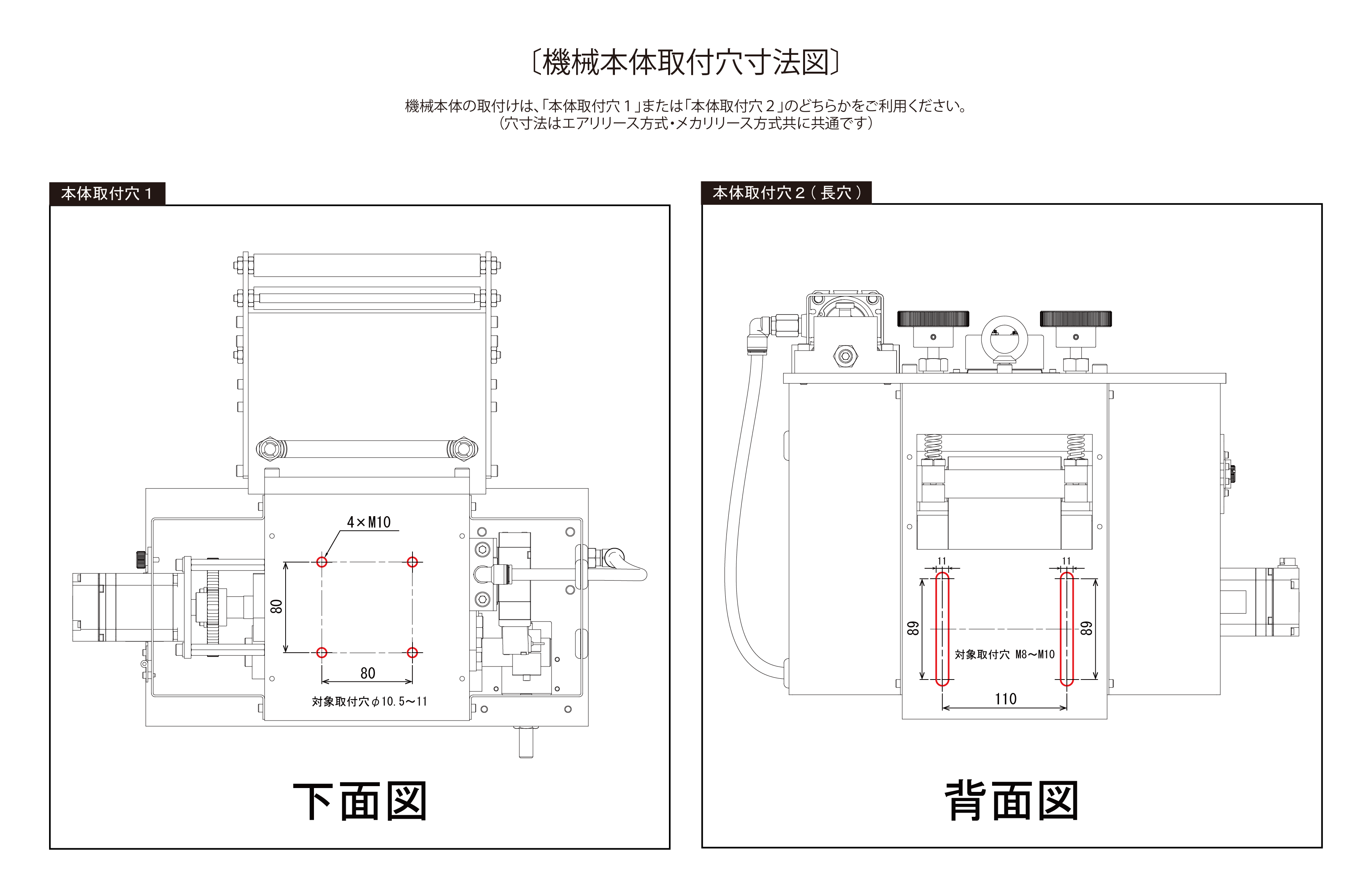

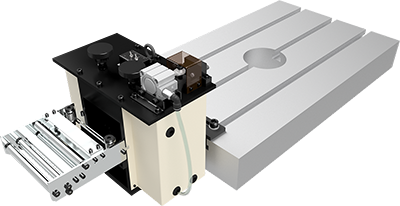

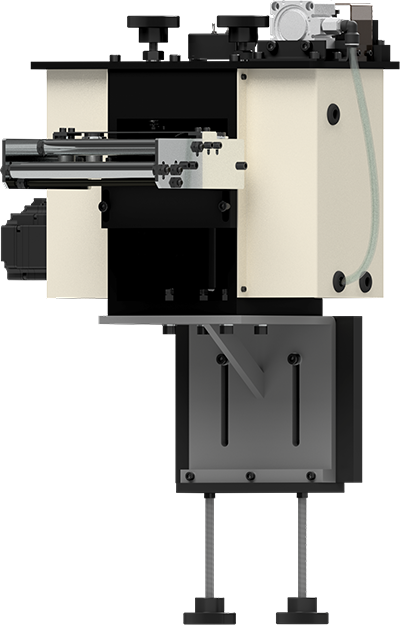

図面

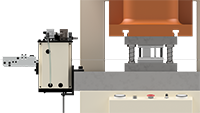

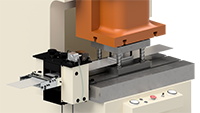

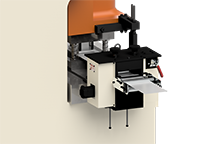

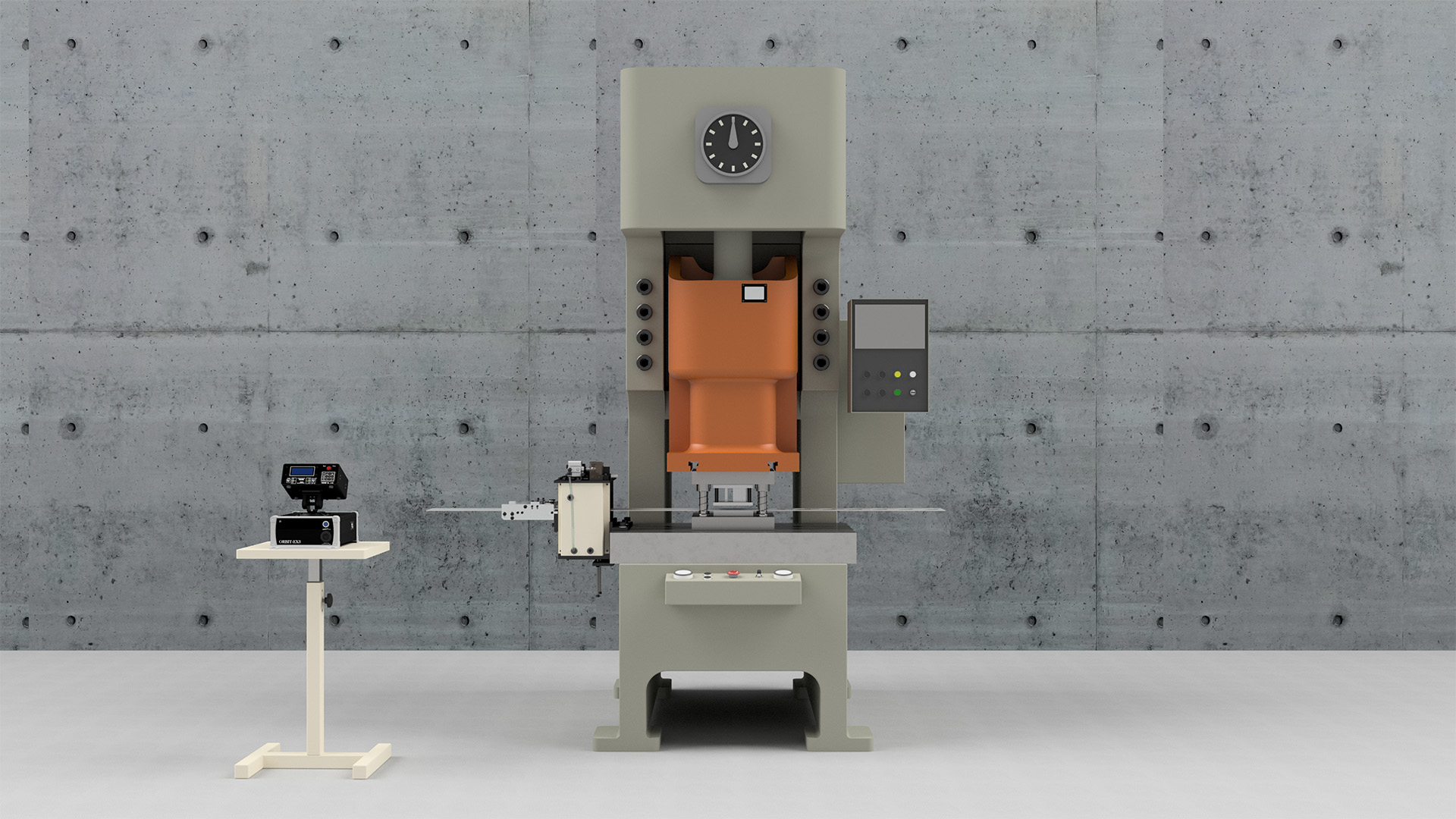

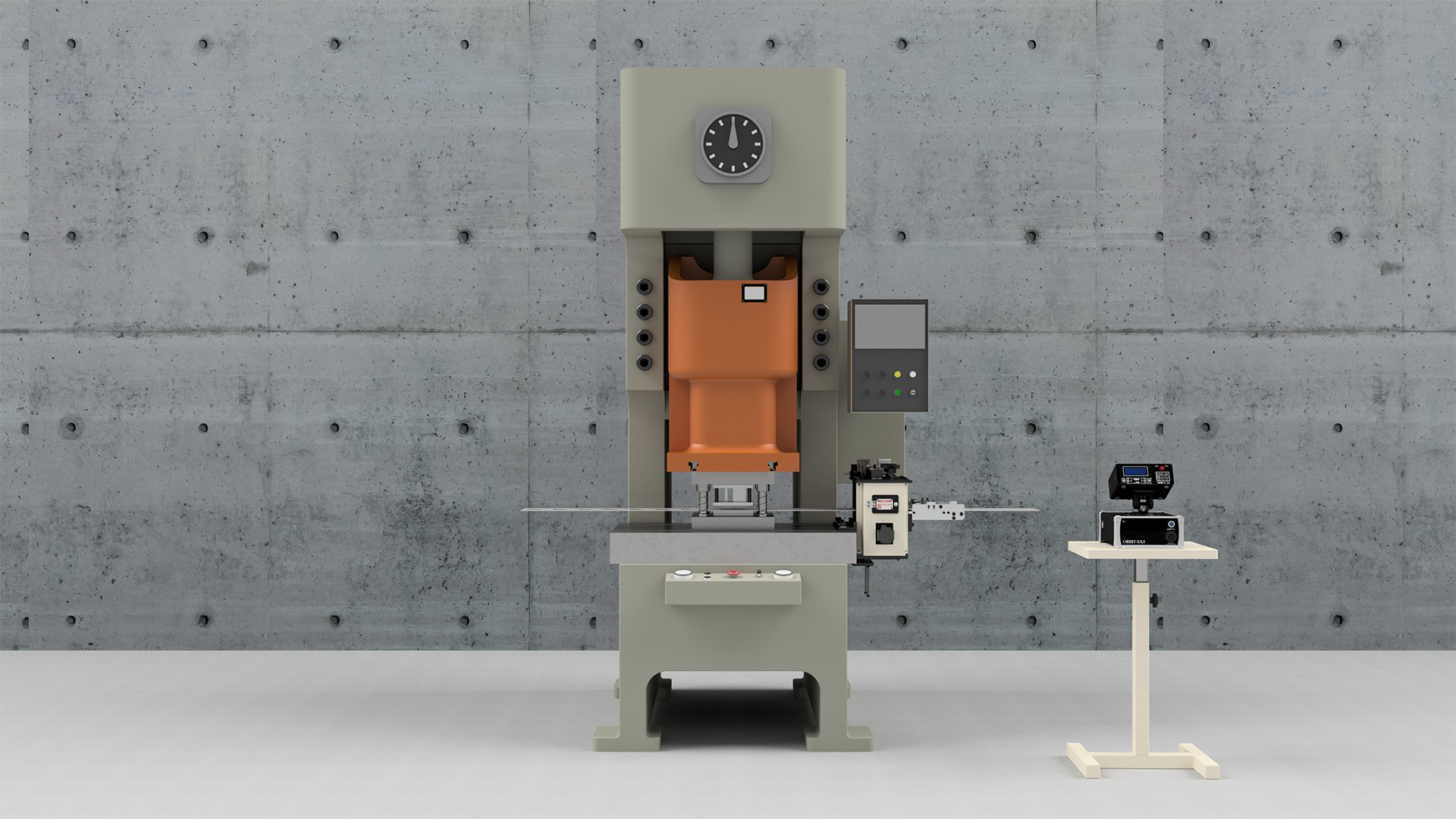

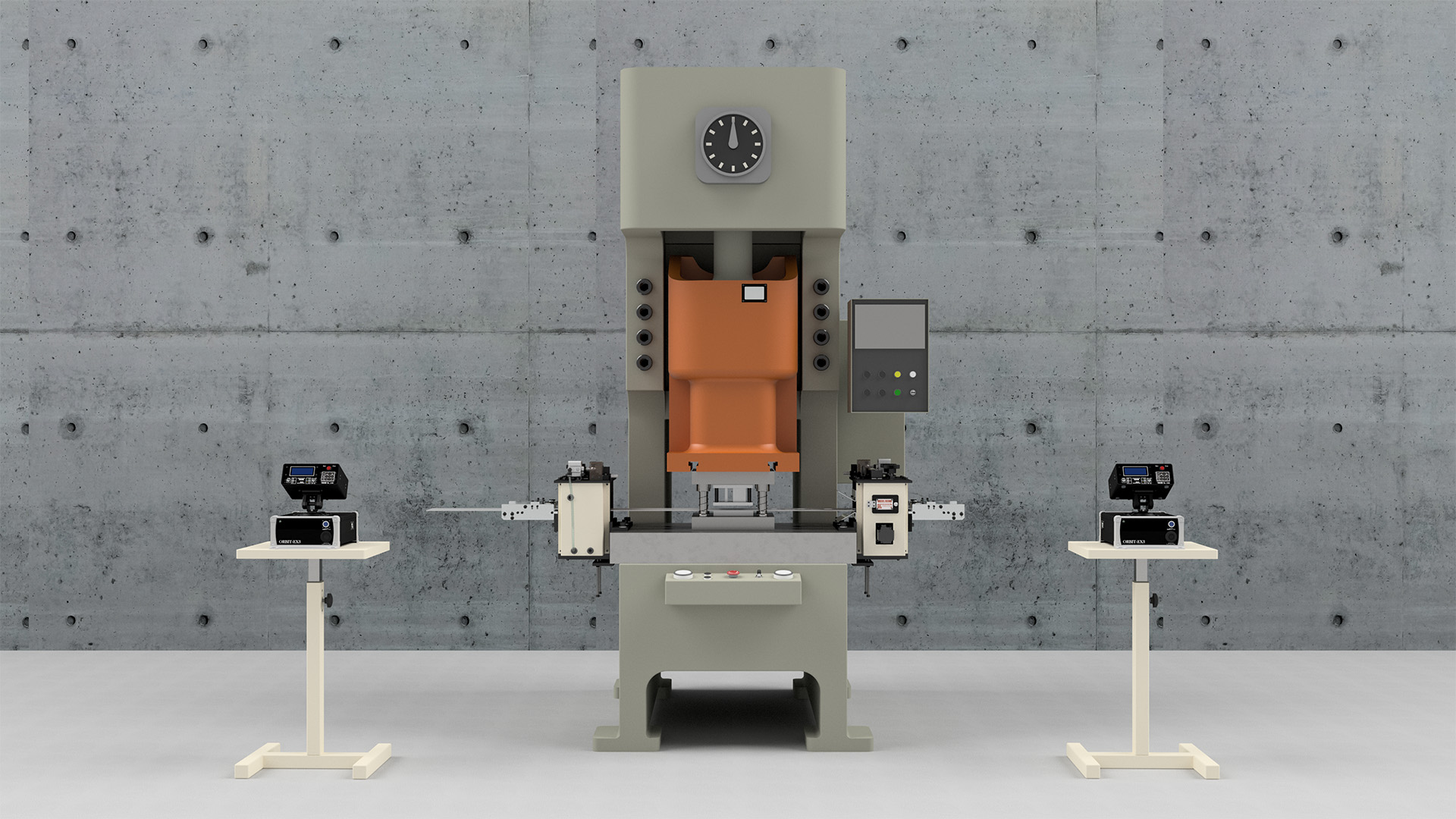

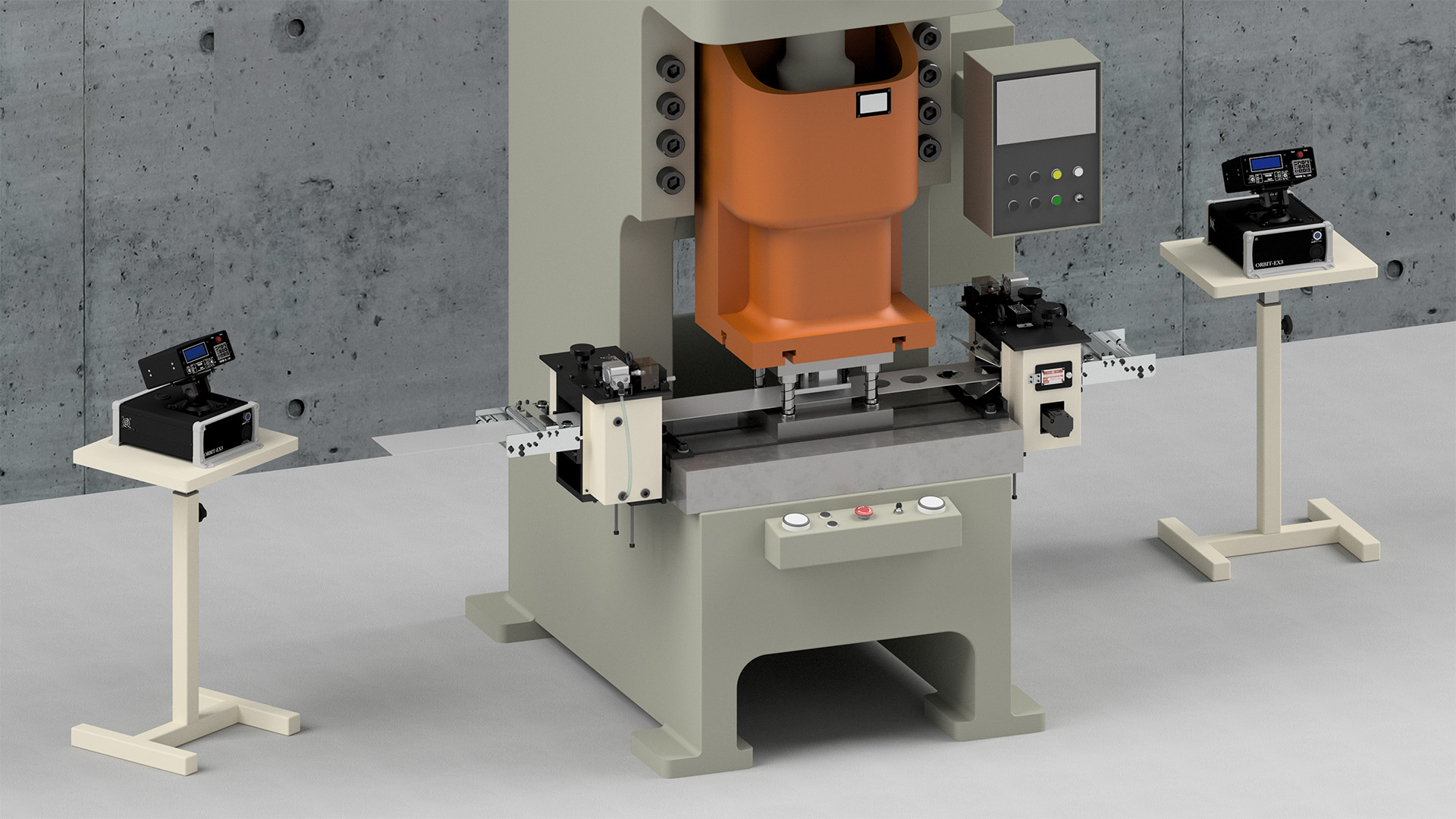

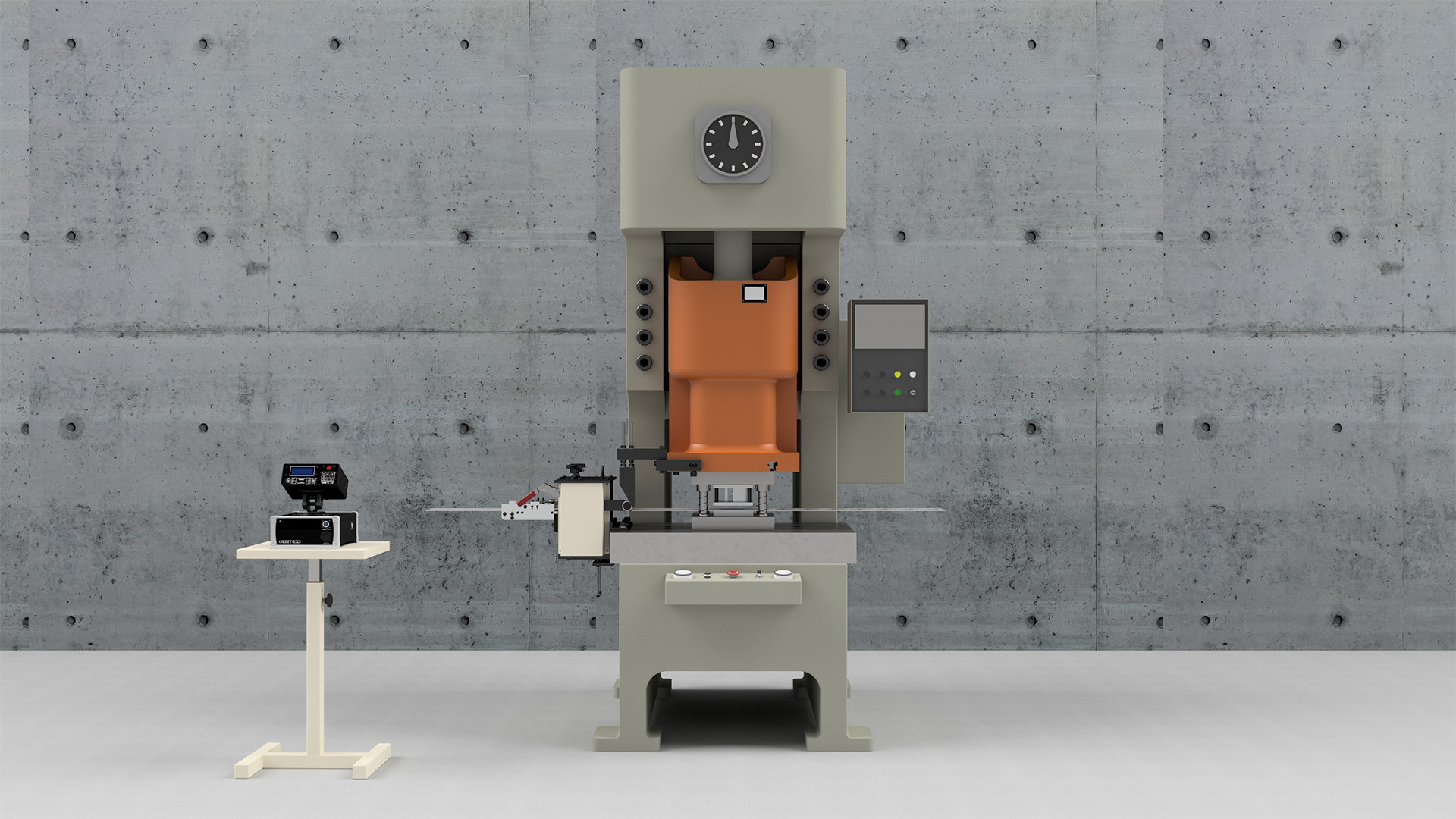

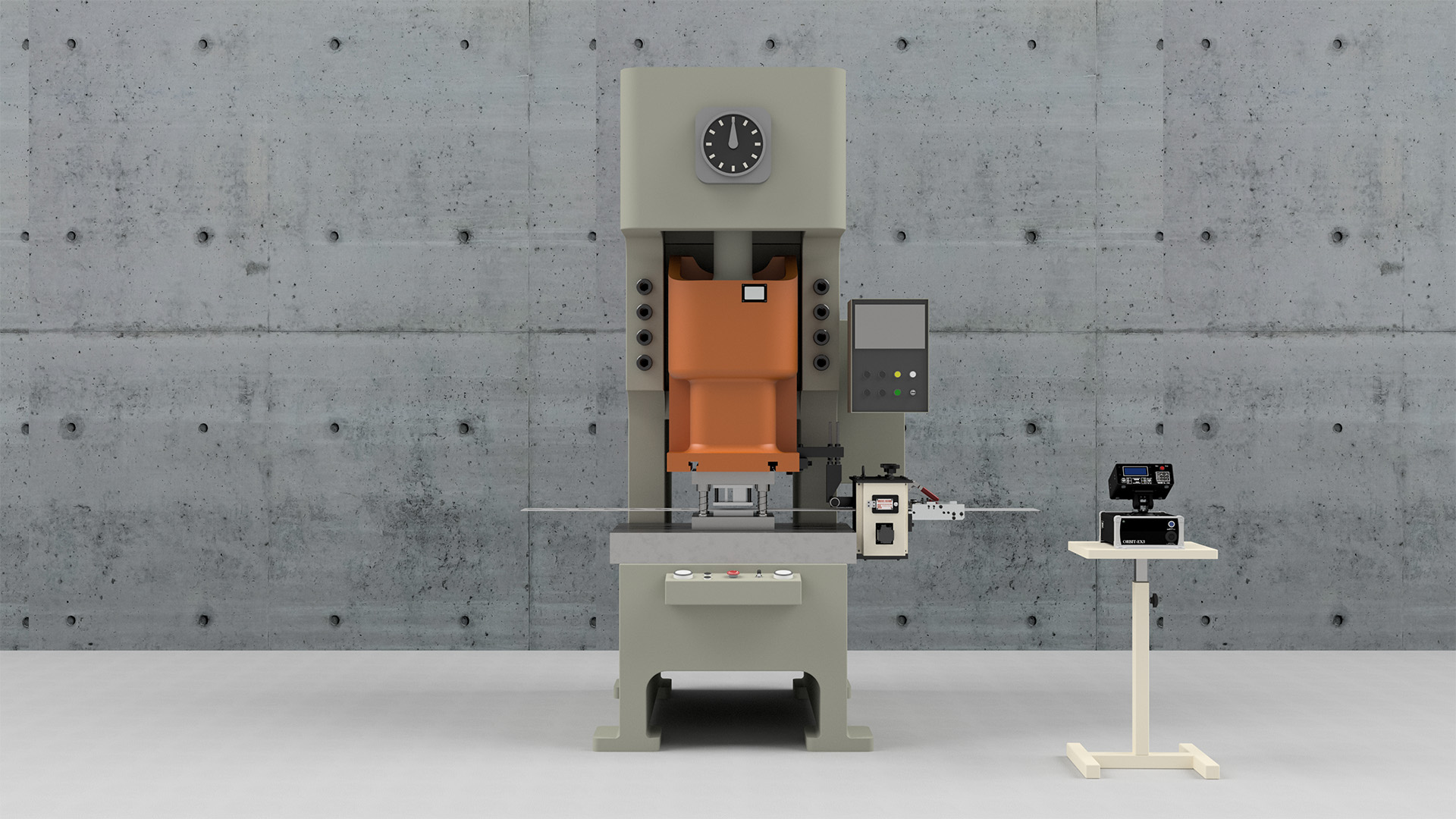

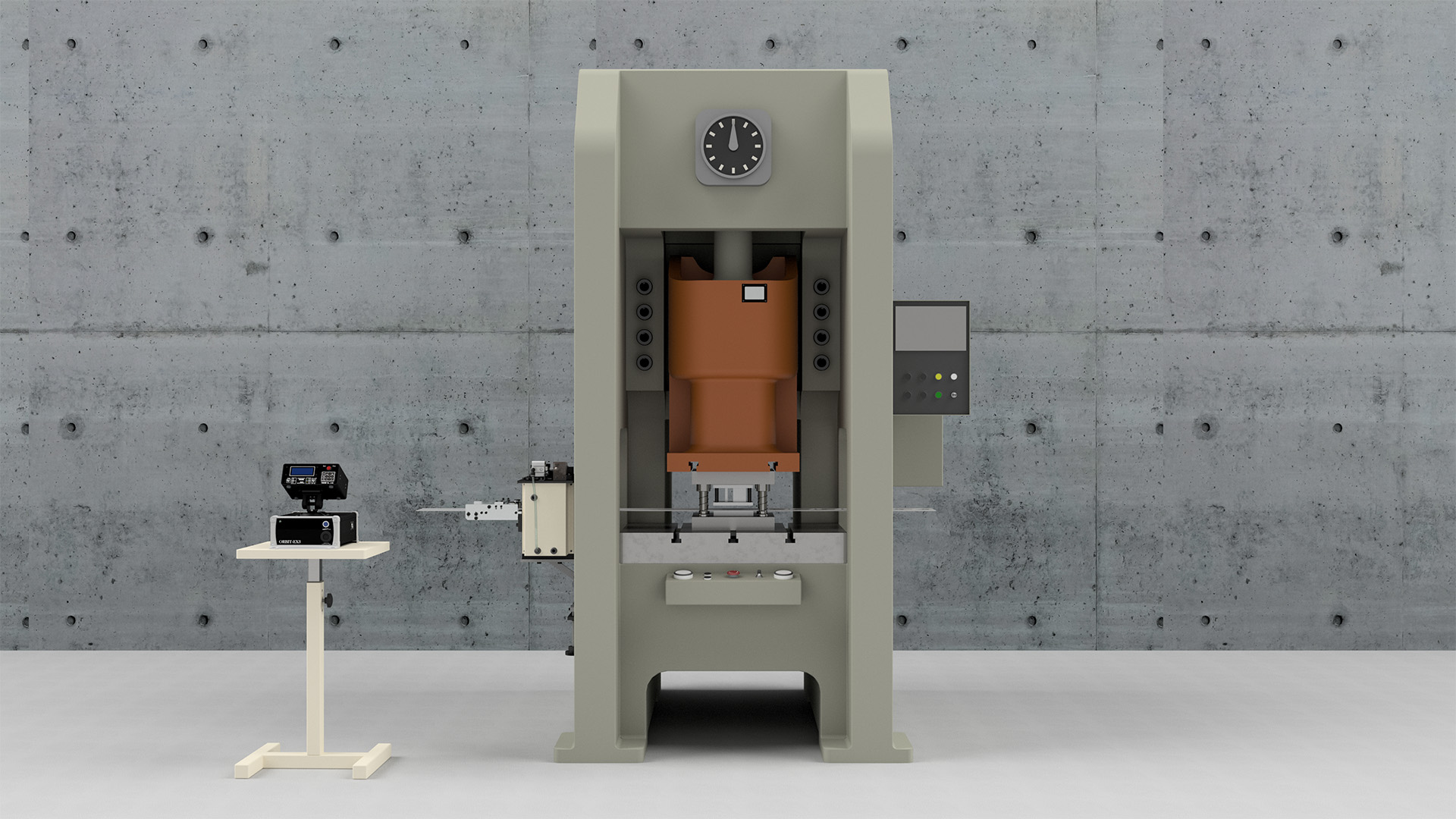

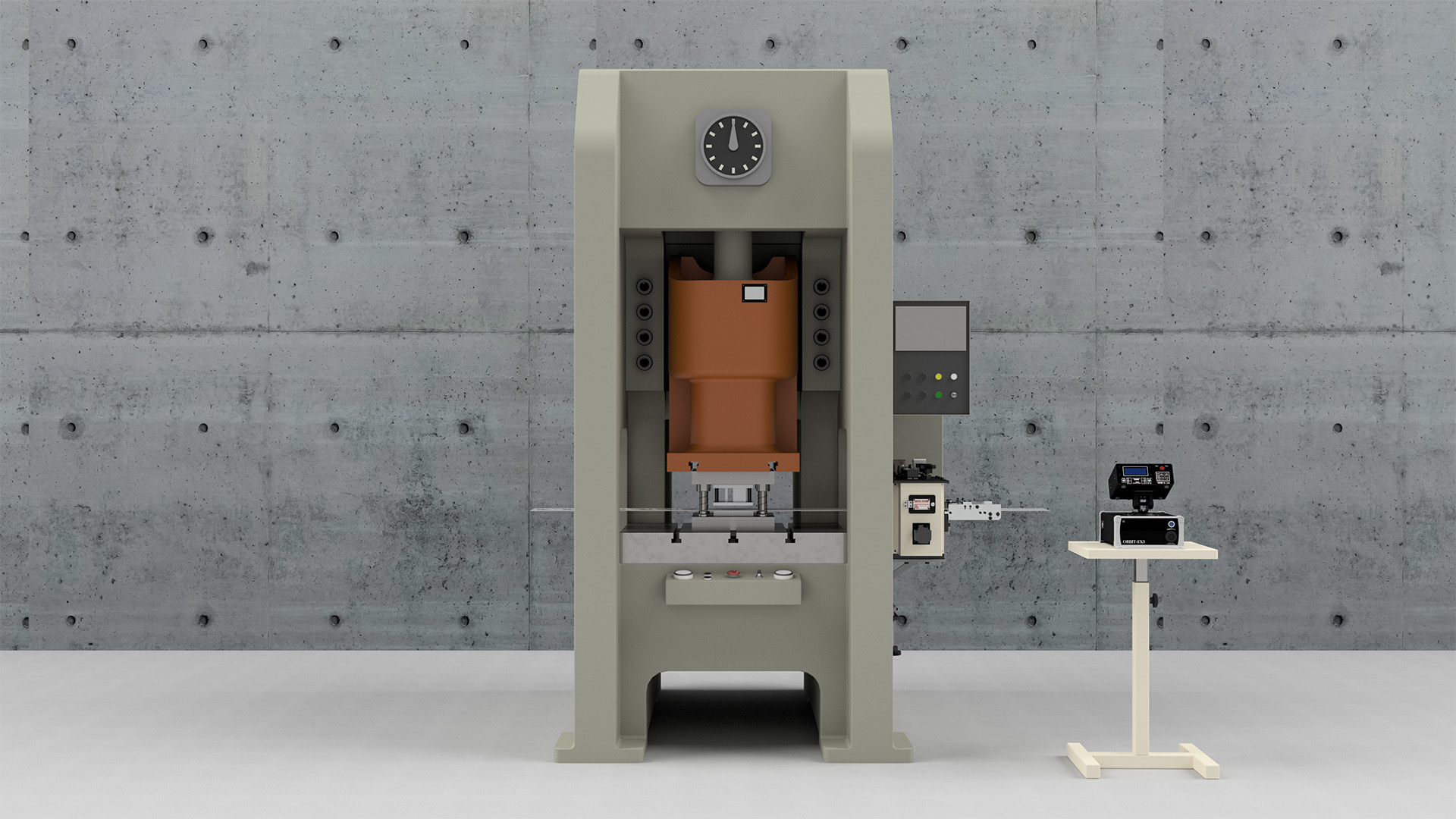

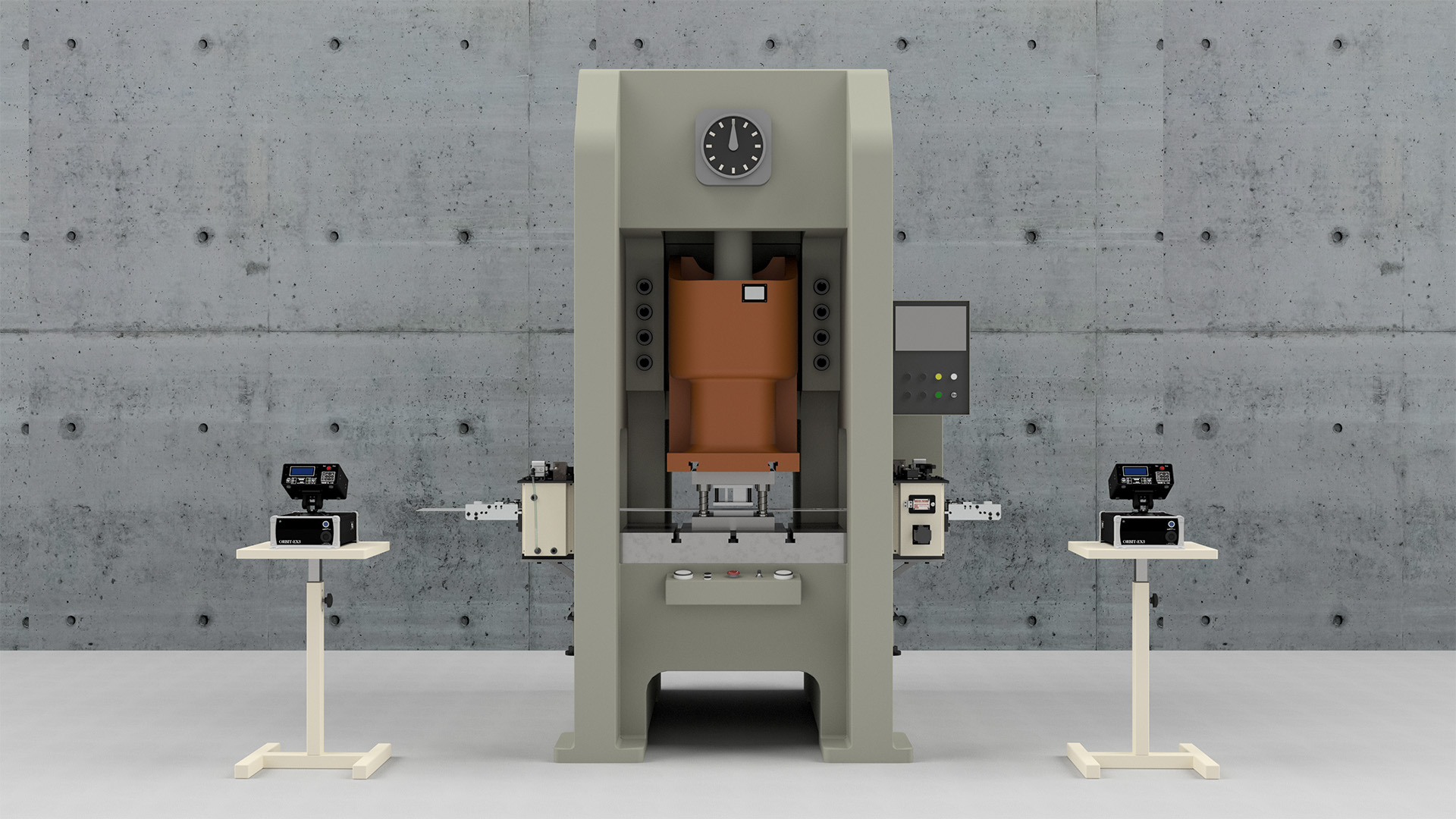

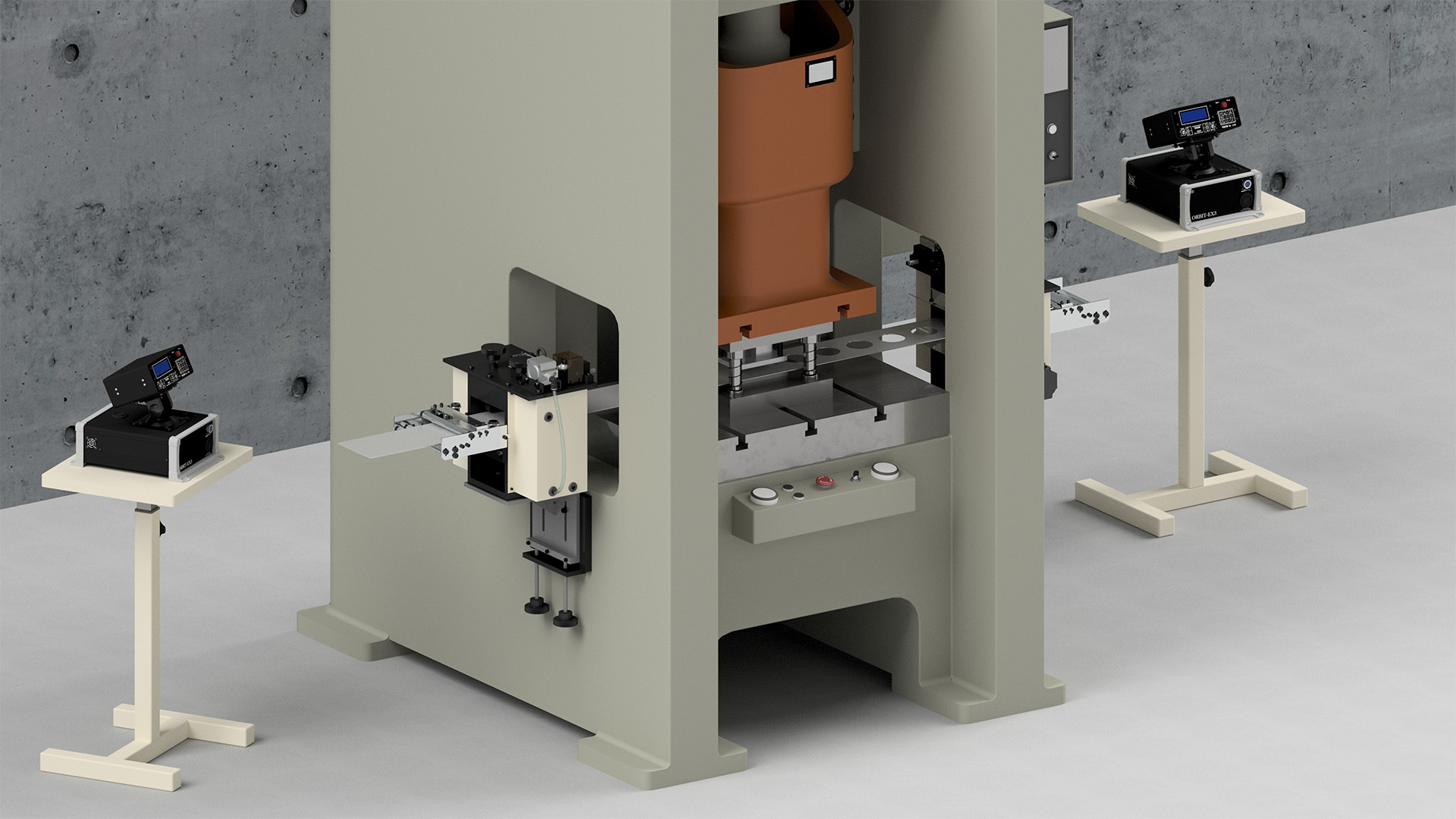

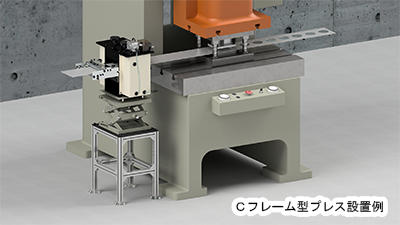

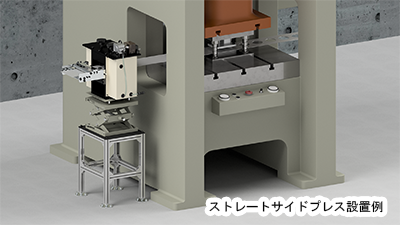

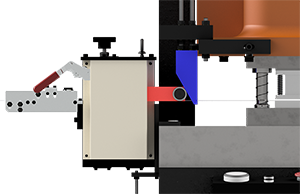

プレス機械取付全体イメージ

仕様

| 型 式 | 150AN-S (REV2) | 150AH-S (REV2) | 150AN-U (REV2) | 150AH-U (REV2) |

|---|---|---|---|---|

| 材料幅 | 10~150mm | |||

| 材料厚み | 0.01~4.5mm | |||

| モデル性能 | 高速 | 超高速 | ||

| サーボモーター仕様 | 標準 | ハイパワー(強力仕様) | 標準 | ハイパワー(強力仕様) |

| 引張力 | 460.9(N) | 862.9(N) | 460.9(N) | 862.9(N) |

| 瞬時引張力 | 1618.1(N) | 3020.4(N) | 1618.1(N) | 3020.4(N) |

| リリーシング方式 | エアリリーシング方式 | |||

| 使用空気圧 | 0.4~0.6MPa | |||

| 材料挿入方式 | 電磁弁スイッチ | |||

| 材料挿入ガイド | フラットガイド(平行ガイド)、無段階傾斜(エプロンガイド)兼用型 | |||

| 材料加圧力調整システム | 機械上部左右二点ハンドル(無段階スプリング圧力調整方式) | |||

| ロール表面処理 | S45C高周波焼き入れ、ミクロン研磨仕上げ 上記処理後に無電解ニッケルメッキの追加工処理(オプション) |

|||

| 定格電源 | AC200V (制御盤から供給) エアリリース制御システム:AC100V(国内仕様)/ AC200V (海外仕様) |

|||

| 本体重量 | 約31kg | 約36kg | 約31kg | 約36kg |

- 記載の型式は機械本体・制御盤セットの型番です。

- 型番の記号(A/M)はリリーシング方式で、(A)はエアリリーシング方式、(M)はメカリリーシング方式になります。

- 型番の記号(N/H)は搭載モーターで、(N)は標準モーター、(H)はハイパワーモーター(強力仕様)になります。

- 型番の記号(S/U)は制御盤の性能を示し、(S)はスタンダードモデル、(U)はハイエンドモデルになります。(制御盤の詳細はこちら)

- 材料厚みのある重量送りを行う場合はハイパワーモーターをご選定ください。

※エアリリーシング方式において、エアリリーシング使用時はエアコンプレッサーの性能により600SPM以下に制限される場合があります。

※機械本体及び制御盤の外観は製品改良のため、予告なく変更する場合があります。

※2026年2月以降より型番表記の順序を変更しておりますが、製品の仕様に変更はございません。

| 型 式 | 150MN-S (REV2) | 150MH-S (REV2) | 150MN-U (REV2) | 150MH-U (REV2) |

|---|---|---|---|---|

| 材料幅 | 10~150mm | |||

| 材料厚み | 0.01~4.5mm | |||

| モデル性能 | 高速 | 超高速 | ||

| サーボモーター仕様 | 標準 | ハイパワー(強力仕様) | 標準 | ハイパワー(強力仕様) |

| 引張力 | 460.9(N) | 862.9(N) | 460.9(N) | 862.9(N) |

| 瞬時引張力 | 1618.1(N) | 3020.4(N) | 1618.1(N) | 3020.4(N) |

| リリーシング方式 | メカリリーシング方式 | |||

| 材料挿入方式 | 手動レバー | |||

| 材料挿入ガイド | フラットガイド(平行ガイド)、無段階傾斜(エプロンガイド)兼用型 | |||

| 材料加圧力調整システム | 機械上部左右二点ハンドル(無段階スプリング圧力調整方式) | |||

| ロール表面処理 | S45C高周波焼き入れ、ミクロン研磨仕上げ 上記処理後に無電解ニッケルメッキの追加工処理(オプション) |

|||

| 定格電源 | AC200V (制御盤から供給) | |||

| 本体重量 | 約30kg | 約35kg | 約30kg | 約35kg |

- 記載の型式は機械本体・制御盤セットの型番です。

- 型番の記号(A/M)はリリーシング方式で、(A)はエアリリーシング方式、(M)はメカリリーシング方式になります。

- 型番の記号(N/H)は搭載モーターで、(N)は標準モーター、(H)はハイパワーモーター(強力仕様)になります。

- 型番の記号(S/U)は制御盤の性能を示し、(S)はスタンダードモデル、(U)はハイエンドモデルになります。(制御盤の詳細はこちら)

- 材料厚みのある重量送りを行う場合はハイパワーモーターをご選定ください。

※メカリリーシング方式において、オプションのスライド取付ドライバは必須となります。

(詳しくはスライド取付ドライバ購入資料書をご覧ください)

※ストレートサイドプレス機でご使用になる場合は、プレス機の材料挿入窓の大きさによってはドライバ(タタキ棒)がスライド上昇時に材料挿入窓と衝突する場合がありますので十分にご確認をされた上でご選定ください。

※2025年10月22日以降より型番表記の順序を変更しておりますが、製品の仕様に変更はございません。

オプション

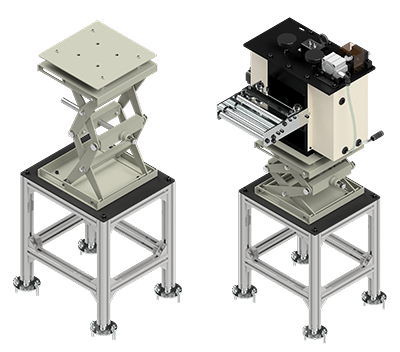

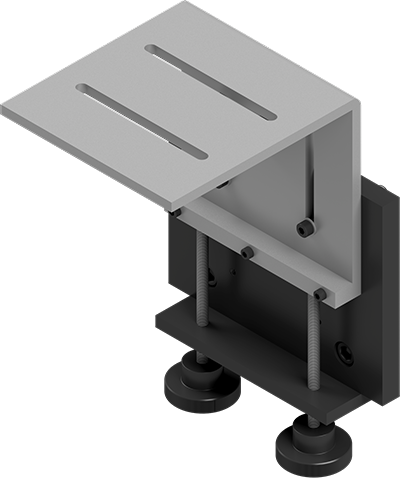

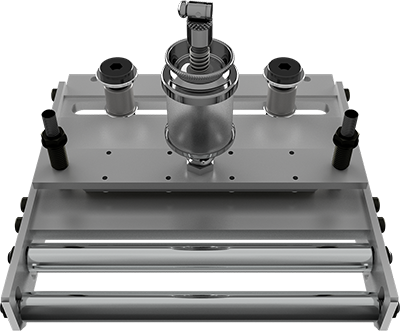

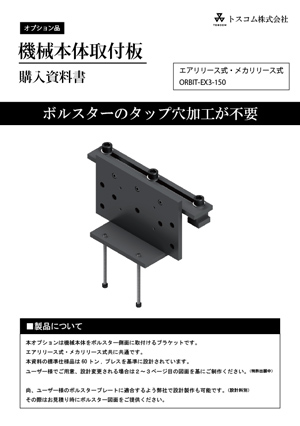

Cフレーム型プレス機とストレートサイドプレス機兼用の機械本体取付架台です。

プレス機への穴加工が一切不要でプレス機械の隣に置くだけで機械本体の設置が簡単に行えます。

架台に取り付けられた昇降ユニットはラチェット式レンチ(付属)一つで機械本体を架台高さ(450mm)+最大440mmまで持上げられるので、材料パスラインの調整も容易です。

また架台はアルミフレーム製で十分な耐荷重がありながらも軽量で持ち運びが出来るため、他のプレス機械への移動もスムーズに行えます。

標準仕様の架台高さは450mmとなっており、お見積り時にご使用のプレス機に適合する架台高さの変更も可能です。

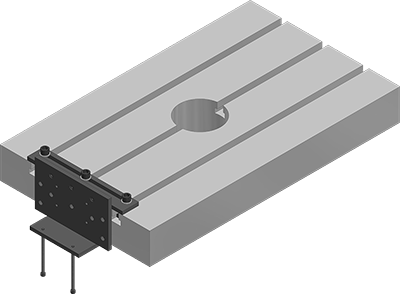

Cフレーム型の一般プレス機用の機械本体取付ブラケットです。

ボルスター側面への穴加工が不要で、機械本体を簡単に取り付けが出来ます。

また本体の取り付けの他にブラケット下側から二本のネジで本体を押し上げる事によりパスラインの調整も容易になります。

エアリリース方式・メカリリース方式共に共通です。

※既にORBIT-EX2の機械本体取付板をご使用されている場合は不要です

ストレートサイドプレス用の機械本体取付アングルです。

ブラケットの取付けはプレス機の材料挿入口の下に二カ所タップ穴を開けてボルトで固定します。

機械本体は本体底部にある4穴のタップを使用しアングルの裏面からボルトで固定を行います。

下部のハンドルはアングルを押し上げる事ができ、機械本体のパスライン調整が可能です。

パスラインはブラケットの取付位置から100mmまで上昇でき、また機械本体はアングルの中心から左右30mmまで移動できますので、ご使用のボルスターのT溝が横型のみでダイセットの奥行調整ができない環境でも材料をダイセットの中心へ調整が可能です。

ブラケット寸法と取付穴詳細図はこちら

機械本体取付時の全体寸法図とパスラインはこちら

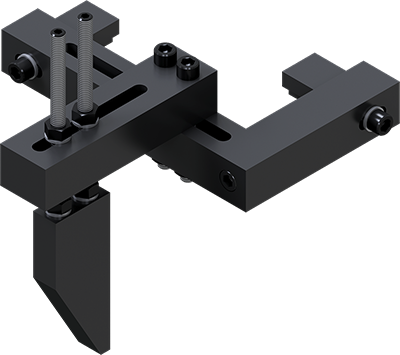

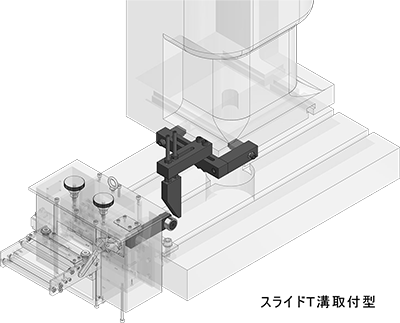

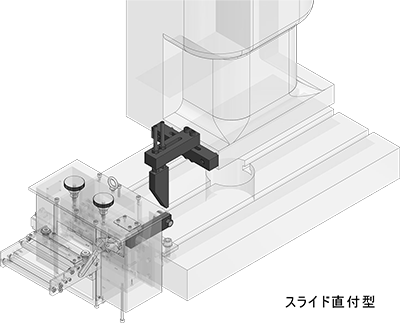

プレス側のスライド(ラム)に取付けて、プレス下降時に機械本体のリリーシングアームに付いているカムフォロアを押し下げる事により上ロールがリリースするメカリリーシング方式専用ドライバです。

ドライバはスライドのT溝に取付ける「スライドT溝取付型」と、スライド側面にタップ穴を開けて取付ける「スライド直付型」があります。

スライドのT溝が前面と側面にあるプレス機械をご使用であればタップ穴加工を必要としない「スライドT溝取付型」がお勧めです。

材料に付着している余分な油や汚れを送りと同時に取り除く事が可能です。

また別売りのガラスオイラーを取り付ける事により材料全体に適度な塗油状態で送る事が可能です。

後部にはスイッチ型センサーを装備しており、プレス機に接続する事で材料切れの際にプレスの自動停止を行う事が出来ます。

前方二本のロールは高さ調整を行うことで傾斜ガイド(エプロンガイド)にもなります。

カタログ

取扱説明書

価格

| 型 式 | 価格 | 材料幅 | 最高追従速度 | モデル性能 | サーボモーター仕様 |

|---|---|---|---|---|---|

| 150AN-S (REV2) | ¥1,750,000 | 10~150mm | 800SPM | 高速 | 標準モーター |

| 150AH-S (REV2) | ¥1,850,000 | 10~150mm | 800SPM | 高速 | ハイパワーモーター |

| 150AN-U (REV2) | ¥2,300,000 | 10~150mm | 1100SPM | 超高速 | 標準モーター |

| 150AH-U (REV2) | ¥2,400,000 | 10~150mm | 1100SPM | 超高速 | ハイパワーモーター |

エアリリーシング方式において「機械本体取付架台」または「機械本体取付板」または「機械本体取付アングル」が必須となりますが、

ご使用中のプレス機によって寸法の変更が必要となる場合がございますので、オプションとなっております。

弊社では一部上記部品の図面や仕様を公開しており、これを基にユーザー様側で設計・製作してご用意して頂く事も可能です。

詳しくは弊社HPのダウンロードからオプションの各購入資料書をご覧ください。

※価格表は定価であり、消費税・送料は含まれておりません。

※価格表は2026年2月現在の価格です。

| 型 式 | 価格 | 材料幅 | 最高追従速度 | モデル性能 | サーボモーター仕様 |

|---|---|---|---|---|---|

| 150MN-S (REV2) | ¥1,650,000 | 10~150mm | 800SPM | 高速 | 標準モーター |

| 150MH-S (REV2) | ¥1,800,000 | 10~150mm | 800SPM | 高速 | ハイパワーモーター |

| 150MN-U (REV2) | ¥2,200,000 | 10~150mm | 1100SPM | 超高速 | 標準モーター |

| 150MH-U (REV2) | ¥2,350,000 | 10~150mm | 1100SPM | 超高速 | ハイパワーモーター |

メカリリーシング方式において「機械本体取付架台」または「機械本体取付板」または「機械本体取付アングル」と、

「スライド取付ドライバ」は必須となりますが、ご使用中のプレス機によって寸法の変更が必要となる場合がございますので、オプションとなっております。

弊社では一部上記部品の図面や仕様を公開しており、これを基にユーザー様側で設計・製作してご用意して頂く事も可能です。

詳しくは弊社HPのダウンロードからオプションの各購入資料書をご覧ください。

※価格表は定価であり、消費税・送料は含まれておりません。

※価格表は2026年2月現在の価格です。

| 品 名 | 価格 | 対応機種 |

|---|---|---|

| 機械本体取付架台(標準仕様品)NEW | \145,000 | エアリリーシング方式|メカリリーシング方式 |

| 機械本体取付板(標準仕様品) | ¥95,000 | エアリリーシング方式|メカリリーシング方式 |

| 機械本体取付アングル(標準仕様品) | ¥120,000 | エアリリーシング方式|メカリリーシング方式 |

| スライドT溝取付型(標準仕様品) | ¥135,000 | メカリリーシング方式 |

| スライド直付型(標準仕様品) | ¥80,000 | メカリリーシング方式 |

| 多機能材料ガイド | ¥115,000 | エアリリーシング方式|メカリリーシング方式 |

| 上下ロール表面追加工処理 | ¥20,000 | エアリリーシング方式|メカリリーシング方式 |

| 上下ロールウレタン加工処理 | お見積 | エアリリーシング方式|メカリリーシング方式 |

| 上下ロールローレット加工処理 | お見積 | エアリリーシング方式|メカリリーシング方式 |

「各機械本体取付板・架台」と「各スライド取付ドライバ」は、60 トン, プレス機械に設計された標準仕様品となります。

詳しい仕様は弊社HPのダウンロードからオプションの各購入資料書をご覧ください。

※価格表に消費税・送料は含まれておりません。

※価格表は2025年1月現在の価格であり、予告なしに変更を行う場合があります。